Capteur de Force | Cellule de Charge | FUTEK

Qu’est-ce qu’un capteur de force, quels sont les différents types de capteurs et comment fonctionnent-ils ?

Découvrez dans ce guide complet les fonctionnalités et capacités des différents types de capteur de force.

Capteur de Force fabriqué aux États-Unis par la société « FUTEK Advanced Sensor Technology », fabricant de renom produisant une grande variété de capteurs de Force, utilisant l’une des technologies les plus avancées de l’industrie des capteurs : La technologie des jauges de contrainte à feuille métallique. Un Capteur de Force est défini comme un dispositif qui convertit une charge mécanique, un poids, une tension, une compression ou une pression en un signal de sortie électrique proportionnel. Il existe plusieurs types de Capteurs de Force en fonction de leur taille, de leur géométrie et de leur capacité.

Qu'est-ce qu'un capteur de force ?

Par définition, un capteur de force est un type de transducteur, en particulier un transducteur de force. Il convertit une force mécanique d’entrée telle que la charge, le poids, la tension, la compression ou la pression en une autre variable physique, dans ce cas, en un signal de sortie électrique qui peut être mesuré, converti et normalisé. Lorsque la force appliquée au capteur de force augmente, le signal électrique change proportionnellement.

Les transducteurs de force sont devenus un élément essentiel dans de nombreuses industries telles que l’automobile, les fabrications de haute précision, l’aérospatiale et la défense, l’automatisation industrielle, le secteur médical et pharmaceutique et la robotique, où la fiabilité et la haute précision des mesures sont primordiales. Plus récemment, avec les progrès des robots collaboratifs (Cobots) et de la robotique chirurgicale, de nombreuses nouvelles applications de mesure de la force sont en émergence.

Comment fonctionne un capteur de force ?

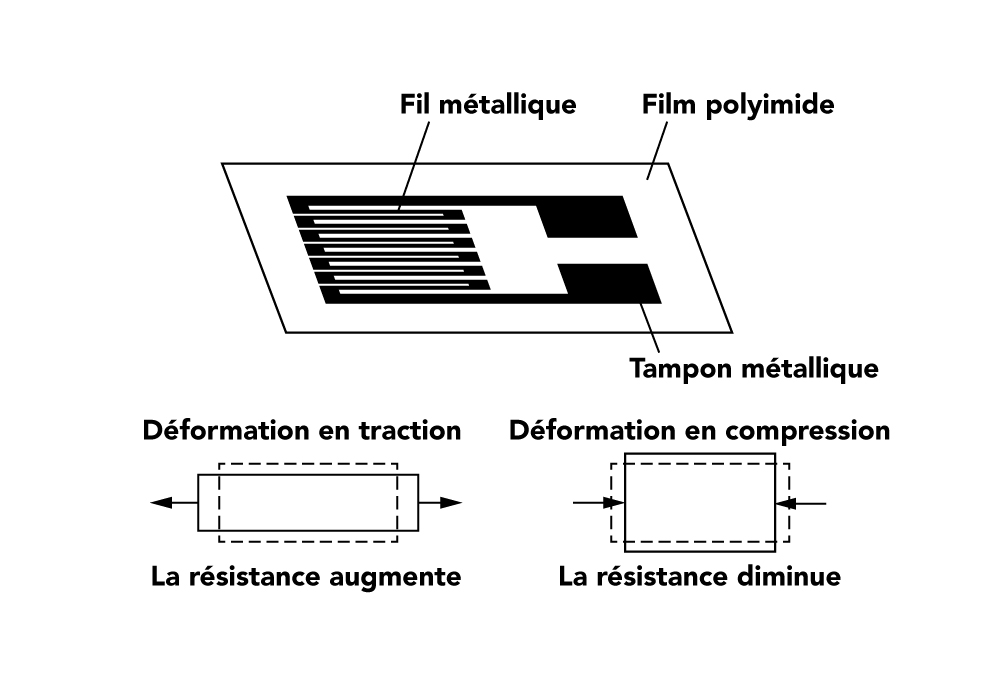

Tout d’abord, nous devons comprendre la physique et la science des matériaux sous-jacentes au principe de fonctionnement de la technologie à jauge de contrainte (parfois appelée jauge d’extensométrie). La jauge de contrainte à feuille métallique est un composant dont la résistance électrique varie en fonction de la force appliquée. En d’autres termes, elle convertit (ou transduit) la force, la pression, la tension, la compression, le couple, le poids, etc. en une variation de la résistance électrique, qui peut ensuite être mesurée.

Les jauges de contrainte sont des conducteurs électriques étroitement attachés à un film en forme de zigzag. Lorsque ce film est tiré, il s’étire et s’allonge, de même que les conducteurs. Lorsqu’il est poussé, il se contracte et se raccourcit. Ce changement de forme entraîne une modification de la résistance des conducteurs électriques. La déformation appliquée au capteur peut être déterminée sur la base de ce principe, car la résistance des jauges de contrainte augmente avec la déformation appliquée et diminue avec la contraction.

Sur le plan structurel, un capteur de force est constitué d’un corps d’épreuve sur lequel sont collées des jauges de contrainte en feuille. Le corps du capteur est généralement en aluminium ou en acier inoxydable, ce qui lui confère deux caractéristiques importantes : (1) il est suffisamment robuste pour supporter des charges élevées et (2) il a l’élasticité nécessaire pour se déformer le moins possible et reprendre sa forme initiale lorsque la force est supprimée.

Lorsqu’une force (tension ou compression) est appliquée, le corps métallique agit comme un "ressort" et se déforme légèrement ; à moins d’être surchargé, puis reprend sa forme initiale. Lorsque la flexion se déforme, la jauge de contrainte change également de forme et, par conséquent, de résistance électrique, ce qui crée une variation de tension différentielle à travers un circuit de type pont de Wheatstone. Ainsi, la variation de tension est proportionnelle à la force physique appliquée à la flexion, qui peut être calculée à partir de la tension de sortie du circuit de la cellule de charge.

Ces jauges de contrainte sont disposées dans ce que l’on appelle un circuit de type pont de Wheatstone (voir le diagramme animé). Cela signifie que quatre jauges de contrainte sont interconnectées comme un circuit en boucle (circuit de cellule de charge) et que la grille de mesure est disposée en fonction du type de la force mesurée.

Les amplificateurs du pont de jauges de contrainte (ou Amplificateur De Cellule De Charge) fournissent une tension d’excitation régulée au circuit de la cellule de charge et convertissent le signal de sortie en mv/V en une autre forme de signal exploitable pour l’utilisateur. Le signal généré par le pont de jauges de contrainte est un signal de faible intensité qui peut ne pas fonctionner avec d’autres composants du système, tels que les PLC, les modules d’acquisition de données (MAD), les ordinateurs ou les microprocesseurs. Le conditionneur de signal du capteur de force permet d’alimenter, filtrer/atténuer le bruit, d’amplifier et de convertir le signal en sortie du capteur.

En outre, la variation de la tension de sortie de l’amplificateur (ou Amplificateur Capteur De Force) est calibrée pour être linéairement proportionnelle à la force newtonienne appliquée au capteur, qui peut être calculée via l’équation de tension du circuit de la cellule de charge.

Un concept important concernant les capteurs de force est celui de la sensibilité et de la précision. La précision du capteur de force peut être définie comme la plus petite quantité de force qui peut être appliquée au corps du capteur permettant de provoquer une variation linéaire et répétable de la tension de sortie. Plus la précision de la cellule de charge est élevée, mieux c’est, car elle peut capturer de manière cohérente des variations de force très sensibles. Dans les applications telles que l’automatisation des usines de haute précision, la robotique chirurgicale, l’aérospatiale, la linéarité du capteur est primordiale afin d’alimenter avec précision le système de contrôle PLC ou MAD avec la mesure exacte. Certains de nos capteurs de force universels de type « galette » présentent une non-linéarité de ±0,1 % (de la sortie nominale) et une non-répétitivité de ±0,05 % RO.

Quels sont les avantages des capteurs de force à jauges de contrainte ?

Les capteurs de force à jauge de contrainte à feuille métallique sont la technologie la plus courante, en raison de leur grande précision, de leur fiabilité à long terme, de leur variété de formes et de géométries de capteurs et de leur rentabilité par rapport à d’autres technologies de mesure. En outre, les capteurs à jauges de contrainte sont moins affectés par les variations de température.

- Une précision maximale qui peut être conforme à de nombreuses normes, de la robotique chirurgicale à l’aérospatiale ;

- Construction robuste en acier inoxydable ou en aluminium à haute résistance ;

- Maintenir des performances élevées pendant la durée de vie la plus longue possible, même dans les conditions les plus rigoureuses. Certains modèles de cellules de charge peuvent atteindre des milliards de cycles (durée de vie).

- Une multitude de géométries et de formes personnalisées, ainsi que des options de montage pour N’IMPORTE QUELLE échelle N’IMPORTE QUEL endroit.

- Une gamme complète avec des capacités allant de 10 grammes à 100 000 livres.

Quels sont les types de capteurs de force à jauges de contrainte ?

Bien qu’il existe plusieurs technologies pour mesurer la force, nous nous concentrerons sur le type de cellule de charge le plus courant : la jauge de contrainte à feuille métallique. Parmi les types de capteurs de force, il existe une grande variété de formes et de géométries de cellules de charge, chacune répondant à des applications distinctes.

- Cellule de charge en ligne - Plus communément appelé capteur de force en ligne, ce capteur de force est doté d’un filetage mâle. Ce type de transducteur de force peut être utilisé dans les applications de charge en traction et en compression. Les capteurs en ligne offrent une grande précision et une grande rigidité avec un espace de montage minimal. Ils sont parfaits pour les applications d’endurance et de pression. Les nanocapteurs tels que le QLA414 peuvent être utilisés dans les applications de chirurgie robotique haptique.

- Cellule de charge à colonnes - FUTEK propose une large gamme de Cellules de charge à canister (également connues sous le nom de Cellules de charge à colonnes) conçues pour des applications de compression à haute capacité telles que le test de force de serrage d’un étau de machine CNC. Ces modèles offrent une construction robuste avec une capacité allant de 2 000 à 30 000 livres. FUTEK a également développé une série de Cellules de charge miniature pour les applications où la taille est un facteur critique.

- Bouton de charge - Ces capteurs de force ont une seule surface plate et surélevée (alias un bouton) où la force de compression est appliquée. Ce qui est impressionnant avec les boutons de charge, c’est leur faible hauteur. Aussi petits soient-ils, ils sont connus pour leur robustesse et sont utilisés dans les applications de fatigue. La mesure de la charge des roulements et la détection tactile robotisée sont des exemples d’applications où les boutons de charge sont utilisés. Les boutons de charge peuvent également être conçus pour des applications de cellules de charge à haute capacité.

- Cellule de charge plate - La cellule de charge plate est la solution idéale pour mesurer la force, la pression de surface et le déplacement. Ces capteurs à cellule de charge mince OEM, rentables et fiables, sont parfaits pour les applications à volume élevé. La conception fine et miniature du FFP350 le rend idéal pour les applications où l’espace vertical est limité.

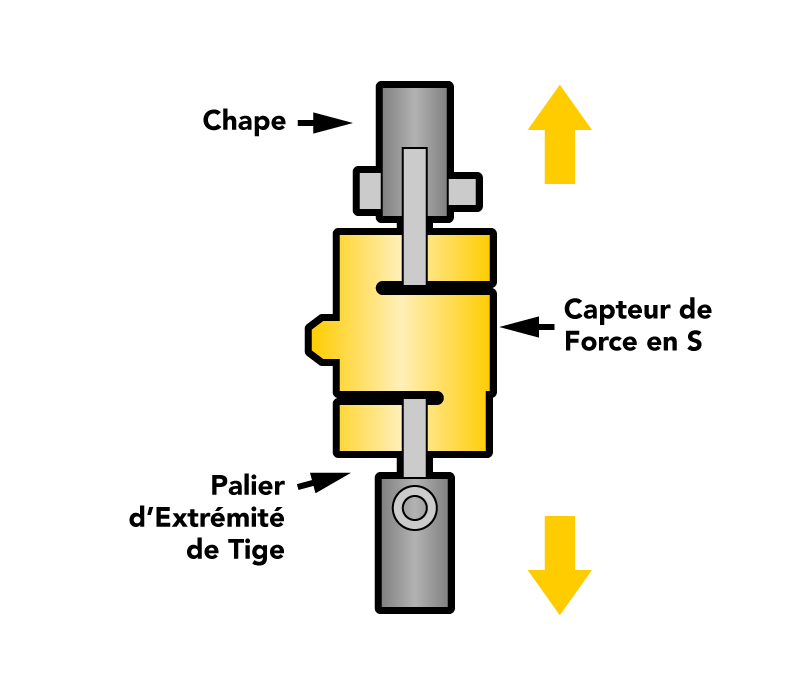

- Capteur de force en S- Avec d’autres noms tels que Z-Beam ou S-Type transducteurs de charge, le capteur de force S-Beam est un transducteur de force de tension et de compression avec un filetage femelle pour le montage. Doté d’une grande précision, d’un capteur à faisceau fin et d’un profil compact, ce type de capteur de force est une option appropriée pour les applications de traitement en ligne et de rétroaction de contrôle automatisé, telles que les applications de mesure de tension de câble. Les cellules de charge à faisceau fin peuvent également être utilisées comme capteur de débit sans contact dans les applications de mesure de débit de fluide, les tests de coefficient de frottement et les applications de testeur de traction par sertissage de fil.

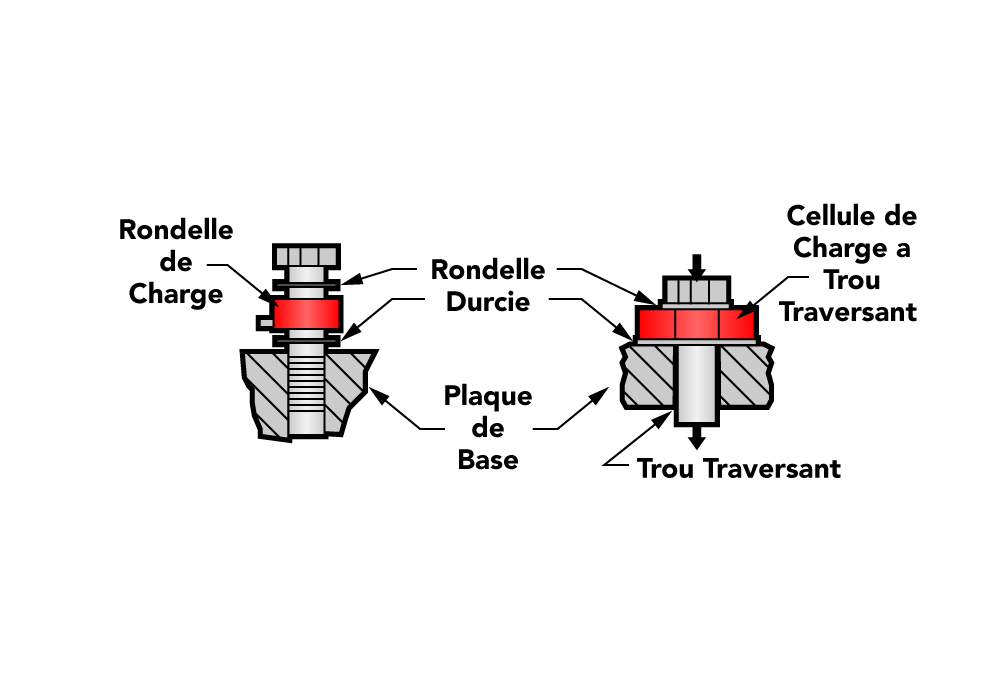

- Anneau de force - Également connus sous le nom de cellule de charge en forme de donut ou de cellule de charge en forme de rondelle, les capteurs de force à trou central ont traditionnellement un diamètre intérieur lisse et non fileté utilisé pour mesurer les charges en compression qui nécessitent le passage d’une tige en leur centre. Avec une géométrie similaire à celle d’une cellule de charge toroïdale, l’une des principales utilisations de ce type de capteur est la mesure de la force de serrage des boulons, ou dans le cadre de l’agriculture verticale automatisée.

- Cellules de charge type galette - Les capteurs galette, de canister ou cellules en forme de toile à ciseaux sont dotées d’un trou fileté central qui permet de mesurer les charges en traction ou en compression. Ces transducteurs de force sont utilisés dans des applications nécessitant une grande endurance, une durée de vie élevée ou des mesures en ligne de grande capacité, telles que les cellules de charge pour les systèmes de pesage de réservoirs, les essais de fatigue des avions, les équipements de mesure du centre de gravité, les cellules de charge pour les goupilles de verrouillage ou les applications de force d’emmanchement. Ils sont également très résistants aux charges transversales.

- Cellule de charge à tige - Ce type de transducteur de charge offre un filetage mâle et un filetage femelle pour le montage. La combinaison des filetages mâle et femelle est bien adaptée aux applications où il est nécessaire d’adapter un capteur de force à un dispositif existant.

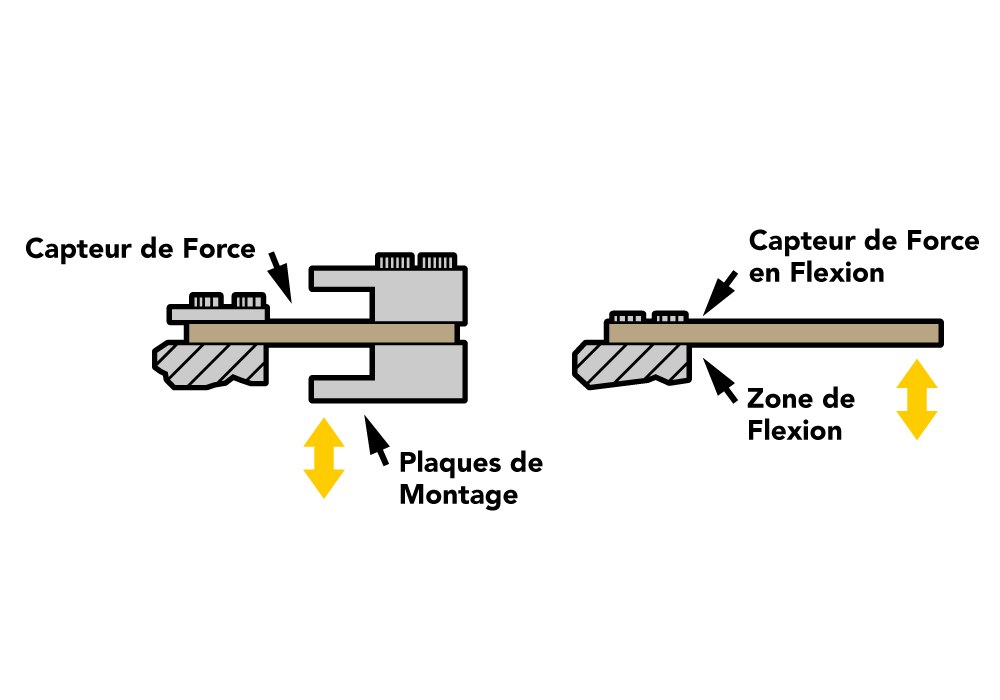

- Cellule de charge en flexion - La cellule de charge en flexion LBB200 offre un design fin qui la rend idéale pour les applications OEM. Utilisées en compression, les Cellules de charge en porte-à-faux peuvent être utilisées pour mesurer la force, la pression de surface et le déplacement pour les applications OEM. Alors que la gamme de prix moyenne des cellules de charge et des capteurs de force de FUTEK est d’environ ~600 $, le LBB200 est un tiers du prix. Le capteur de charge LBB200 est idéal pour les applications sensibles aux coûts qui bénéficient de capteurs de mesure de force simples, précis et fiables basés sur des jauges de contrainte.

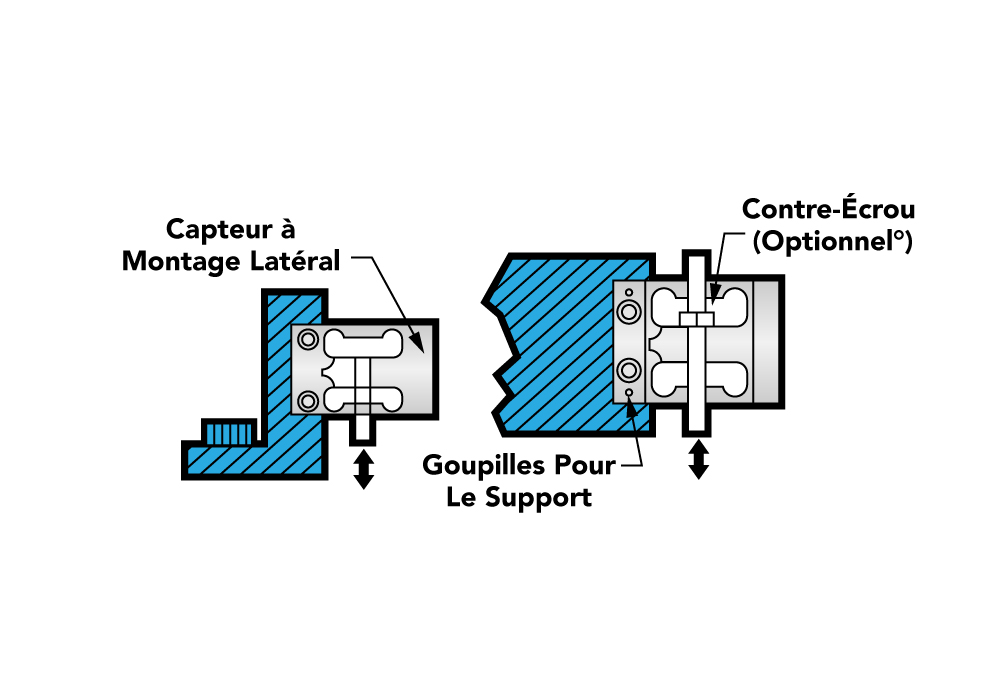

- Cellule de charge à point unique - Cellule de charge à montage latéral avec une conception à point unique qui est spécifiquement conçue pour les applications OEM qui nécessitent une grande précision ou une production en grand volume. Également connus sous le nom de capteurs à poutre de cisaillement, ces capteurs de force à jauge de contrainte mesurent la tension et la compression et sont également connus sous le nom de capteurs à parallélogramme compact ou de capteurs à point unique. Les cellules de charge à montage latéral sont une solution de mesure du poids recommandée par les OEM pour les machines de remplissage automatique de bouteilles ou la gestion des stocks basée sur le poids. La famille LRF est un capteur à montage latéral fermé recommandé pour les applications de pesage de haute précision à l’échelle du milligramme.

Comment choisir un capteur de force pour votre application ?

Nous comprenons que le choix du bon capteur de charge est une tâche ardue, car il n’existe pas de véritable norme industrielle sur la manière de le sélectionner. Vous pouvez également rencontrer des difficultés, notamment pour trouver l’amplificateur ou le conditionneur de signal compatible ou pour demander un produit sur mesure qui augmenterait le délai de livraison du produit.

Pour vous aider à choisir votre capteur de force, FUTEK a développé un guide en 5 étapes faciles à suivre. En voici un aperçu pour vous aider à affiner vos choix. Pour plus d’informations, consultez notre guide complet "Considérations importantes dans la sélection d’un capteur de mesure de force".

- Étape 1 : Comprendre votre application et ce que vous mesurez. Un capteur de charge est différent d’un capteur de pression, d’un capteur de couple ou d’un capteur de couple de force et il est conçu pour mesurer les charges de tension et de compression.

- Étape 2 : Définir les caractéristiques de montage du capteur et son assemblage. S’agit-il d’une charge statique ou d’un effort dynamique ? Définissez le type de montage. Comment allez-vous monter ce capteur de force ?

- Étape 3 : Définissez vos exigences en matière de capacité minimale et maximale. Veillez à sélectionner la capacité au-dessus de la charge de fonctionnement maximale et à déterminer toutes les charges parasites [charges latérales ou décentrées] et les moments avant de sélectionner la capacité.

- Étape 4 : Définissez vos exigences en matière de taille et de géométrie [largeur, poids, hauteur, longueur, etc.] et de performances mécaniques (sortie, non-linéarité, hystérésis, fluage, résistance des ponts, résolution, réponse en fréquence, etc. Les autres caractéristiques à prendre en compte sont les suivantes : submersible (étanche), cryogénique, haute température, ponts multiples ou redondants, et TEDS IEEE1451.4.

- Étape 5 : Définissez le type de sortie dont votre application a besoin. Les capteurs de force fournissent des sorties de tension en mV/V. Par conséquent, si votre PLC ou LA MAD nécessite une sortie analogique, une sortie numérique du capteur ou une communication série, vous aurez certainement besoin d’un amplificateur de capteur ou d’un conditionneur de signal. Veillez à sélectionner le bon amplificateur et à calibrer l’ensemble du système de mesure (capteur de charge + conditionneur de signal). Cette solution clé en main se traduit par une compatibilité et une précision accrue de l’ensemble du système de mesure de la force.

Pour plus de détails sur notre guide en 5 étapes, veuillez consulter la rubrique "Comment choisir un capteur de mesure de force" pour des instructions complètes.

Pourquoi est-il important d’étalonner les capteurs de force ?

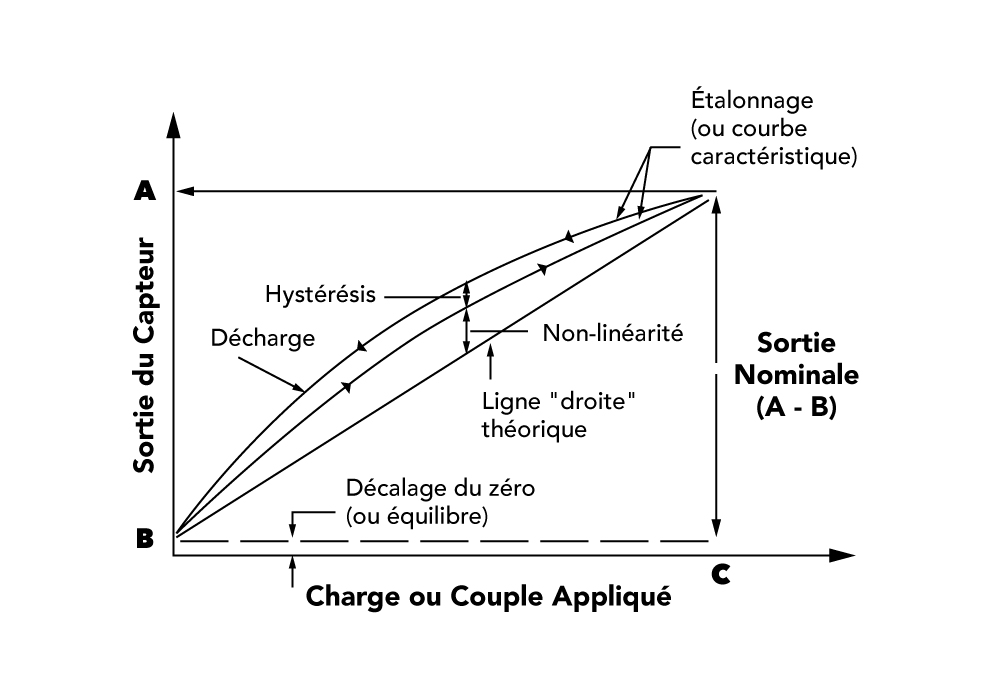

L’étalonnage d’un capteur de force est un ajustement ou un ensemble de corrections effectuées sur un capteur ou un instrument (amplificateur), afin de s’assurer que le capteur fonctionne aussi précisément que possible, ou sans erreur.

Tout capteur de force est sujet à des erreurs de mesure. Ces incertitudes structurelles sont la simple différence algébrique entre la valeur indiquée par le capteur et la valeur réelle de la variable mesurée, ou des forces de référence connues. Les erreurs de mesure peuvent être dues à de nombreux facteurs :

Le décalage du zéro (ou l’équilibre du zéro du capteur de force) : Un décalage signifie que la sortie du capteur à une force nulle (vrai zéro) est supérieure ou inférieure à la sortie idéale. En outre, la stabilité du zéro se rapporte à la mesure dans laquelle le capteur maintient son équilibre du zéro, toutes conditions environnementales et autres variables restant constantes.

Linéarité (ou non-linéarité) : Peu de capteurs ont une courbe caractéristique complètement linéaire, ce qui signifie que la sensibilité de sortie (pente) change à un rythme différent sur toute la plage de mesure. Certains sont suffisamment linéaires sur la plage souhaitée et ne s’écartent pas de la ligne droite (théorique), mais d’autres capteurs nécessitent des calculs plus complexes pour linéariser la sortie. La non-linéarité d’un capteur de force est donc l’écart maximal de la courbe d’étalonnage réelle par rapport à une ligne droite idéale tracée entre la sortie sans force et la sortie avec force nominale, exprimé en pourcentage de la sortie nominale.

Hystérésis : La différence maximale entre les lectures de sortie du transducteur pour la même force appliquée ; une lecture est obtenue en augmentant la force à partir de zéro et l’autre en diminuant la force à partir de la sortie nominale. Elle est généralement mesurée à la moitié de la sortie nominale et exprimée en pourcentage de la sortie nominale. Les mesures doivent être prises aussi rapidement que possible pour minimiser le fluage.

Répétabilité (ou non-répétabilité) : La différence maximale entre les lectures de sortie du capteur pour des efforts répétés dans des conditions de force et d’environnement identiques. Elle se traduit par la capacité du capteur de force à maintenir une sortie cohérente lorsqu’une force identique est appliquée de manière répétée.

Décalage de la plage de température et du zéro : le changement de la sortie et de l’équilibre du zéro, respectivement, dû à un changement de la température du capteur.

Chaque capteur de force possède une "courbe caractéristique" ou une "courbe d’étalonnage", qui définit la réponse du capteur à une charge. Lors d’un étalonnage régulier à l’aide de la machine d’étalonnage de capteurs de force, nous vérifions le décalage du zéro et la linéarité du capteur en comparant la sortie du capteur sous des forces de référence et en ajustant la réponse du capteur à une sortie linéaire idéale. L’équipement d’étalonnage des capteurs de force vérifie également l’hystérésis, la répétabilité et le décalage de température lorsque les clients le demandent pour certaines applications critiques de mesure de la force.

Pour plus d’informations sur l’étalonnage, veuillez consulter notre page QFP sur l’étalonnage des capteurs.

Si vous avez d’autres questions sur les termes et les définitions de l’étalonnage, veuillez consulter notre glossaire des termes relatifs à l’étalonnage des capteurs.

Contactez-nous pour en savoir plus !

À quelle fréquence un capteur de mesure de force doit-il être réétalonné ?

Étant donné que les capteurs de force à jauge de contrainte sont exposés à une utilisation continue, au vieillissement, à la dérive de sortie, à la surcharge et à une mauvaise manipulation, FUTEK recommande vivement un intervalle de recalibrage annuel. Un réétalonnage fréquent permet de confirmer que le capteur a conservé sa précision au fil du temps et de fournir un certificat d’étalonnage de la cellule de charge pour montrer que le capteur est toujours conforme aux spécifications.

Cependant, lorsque le capteur est utilisé dans des applications critiques et des environnements difficiles, les capteurs de force peuvent nécessiter des étalonnages encore plus fréquents. Veuillez consulter les intervalles d’étalonnage appropriés avec notre équipe d’assistance technique, qui vous aidera à évaluer l’intervalle d’étalonnage le plus économique pour votre capteur de force.