Drehmomentsensor | Drehmomentaufnehmer | Drehmoment Messen

Wie funktionieren die verschiedenen Arten von Drehmomentsensoren, die zur Drehmomentmessung verwendet werden, und worin bestehen die Unterschiede zwischen ihnen? In dieser umfassenden Einführung in die Drehmomentaufnehmer zur Messung des Drehmoments stellen wir Ihnen die wichtigsten Fakten vor.

Sensoren zur Drehmomentmessung, hergestellt in den USA von FUTEK Advanced Sensor Technology (FUTEK), einem führenden Hersteller, der eine große Auswahl an Drehmomentaufnehmern produziert und dabei eine der fortschrittlichsten Technologien in der Sensorindustrie einsetzt: Metallfolien-Dehnungsmessstreifen-Technologie. Es handelt sich dabei um einen Aufnehmer für die Drehmomentmessung, der ein mechanisches Eingangsdrehmoment in ein elektrisches Ausgangssignal umwandelt. Torsionssensoren sind auch unter den Bezeichnungen Drehmomentaufnehmer, Drehmomentzelle, Drehmomentprüfgerät, Drehmomentmessgerät oder Drehmomentsensor bekannt. Es gibt zwei Haupttypen von Drehmomentsensoren: Reaktionsmomentsensoren und Rotationsmomentsensoren.

Was ist ein Drehmomentsensor?

Definitionsgemäß ist ein Drehmomentsensor ein Messwertaufnehmer, insbesondere ein Drehmomentaufnehmer, der eine Drehmomentmessung (Reaktion, Dynamik oder Drehung) in eine andere physikalische Größe umwandelt, in diesem Fall in ein elektrisches Signal, das gemessen, umgewandelt und standardisiert werden kann. Wenn das auf den Sensor aufgebrachte Drehmoment zunimmt, ändert sich das elektrische Ausgangssignal proportional (Drehmomentdetektor). Drehmomentsensoren sind eines der Kraftmessgeräte (i.e. Kraftsensor) und Drehmomentmesswerkzeuge, auf die sich FUTEK spezialisiert hat.

Welche Arten von Drehmomentmesssensoren gibt es?

Es gibt zwei Hauptkategorien von Torsionssensoren: Rotationsdrehmomentsensoren und Reaktionsdrehmomentsensoren. Zusammenfassend lässt sich sagen, dass ein Reaktionssensor das stationäre Drehmoment (statisch oder nicht rotierend) misst und ein Rotationssensor das Rotationsdrehmoment (dynamischer Drehmomentsensor).

Bei der Auswahl des richtigen Drehmomentsensors ist es entscheidend, die Anwendung zu verstehen und die Anforderungen zu definieren.

Drehmomentmessung Rotierend (i.e. Dynamische Drehmomentmessung)

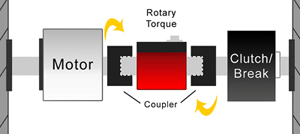

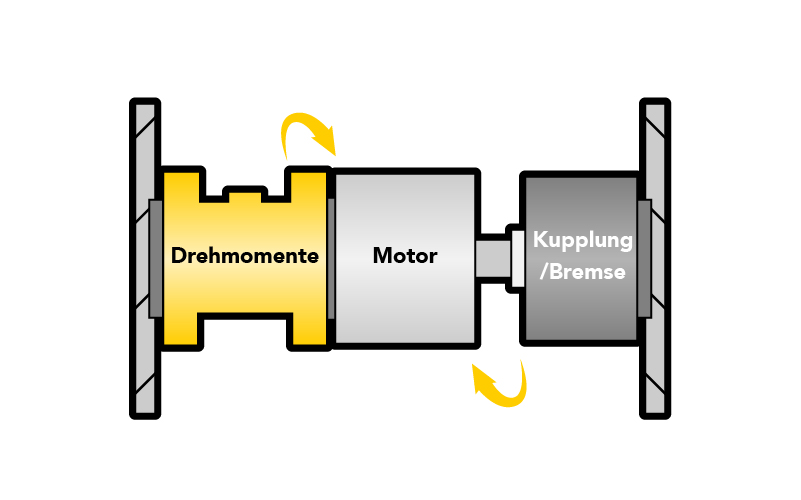

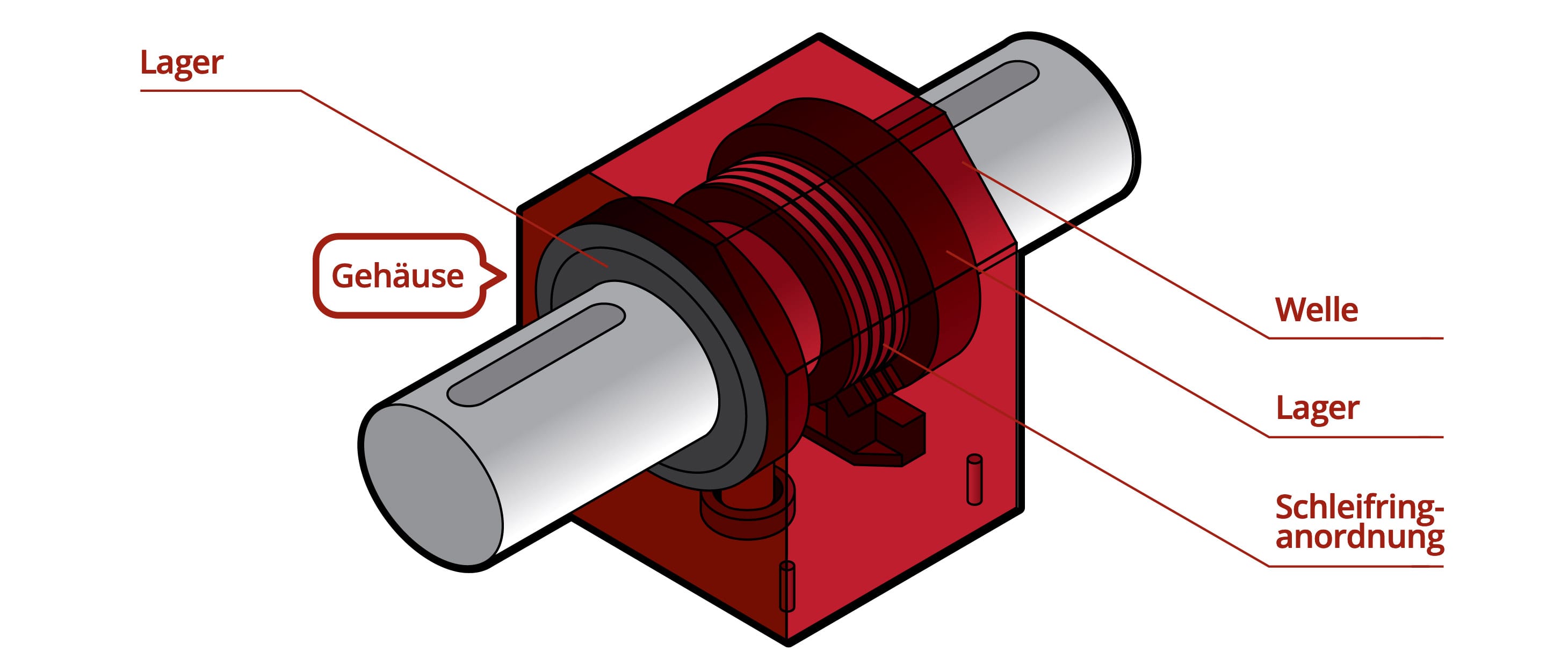

Rotationssensoren (oder dynamische Drehmomentmessgeräte) werden in Anwendungen eingesetzt, bei denen das Drehmoment an einer sich drehenden Welle, einem Motor oder einem stationären Motor gemessen werden muss. In diesem Fall muss der Messwertaufnehmer in Reihe mit der Welle rotieren. Ein rotierender Drehmomentaufnehmer ist mit einem Schleifring oder einer drahtlosen Elektronik ausgestattet, um das Drehmomentsignal während der Rotation zu übertragen (berührungsloser Sensor).

Rotationsdrehmomentaufnehmer werden häufig als Prüf- und Überwachungsinstrumente für Motoren, Drehmomentmessgeräte, Turbinen und Generatoren zur Messung des Drehmoments eingesetzt. Ein Welle-zu- Welle-Drehmomentsensor kann auch für die Rückkopplungssteuerung, die Überwachung des Drehmoments und die Analyse der Effizienz von Prüfständen sowie für die Drehmomentmessung von rotierenden Wellen mit Dehnungsmessstreifen verwendet werden (i.e. Drehmomentmesswelle).

Wie misst man das Drehmoment eines Motors? Die Messung des Drehmoments ist zwischen dem Motor und der Last gekoppelt. Während sich die Welle dreht, misst der Drehmomentsensor das vom Motor erzeugte Drehmoment als Reaktion auf die an der rotierenden Welle anliegende Last. Einige Rotationssensoren sind mit eingebauten Drehgebern ausgestattet. Diese Encoder messen den Winkel/die Geschwindigkeit, der/die während des Tests entsteht. Torsionsmessungen können erfolgreich auf einer lokalen Digitalanzeige (auch bekannt als Drehmomentsensoranzeige) überwacht werden, z. B. auf einem Schalttafelanzeige, einem Hand-Display,das an eine SPS angeschlossen ist, oder über einen digitalen USB-Anschluss an einen PC übertragen werden.

Der rotierende Drehmomentaufnehmer ist auch ein wichtiger Bestandteil von Dynamometern (kurz: Dyno), da er das Drehmoment und die Drehzahl misst, um die Ausgangsleistung zu berechnen, was eine genaue Ermittlung der Motorleistung in KW sowie des elektromechanischen Wirkungsgrads ermöglicht (Drehmoment Motor Messen).

Kontaktlose oder berührungslose Übertragung von Messdaten

Die kontaktlose Messdatenübertragung ist einer der größten Unterschiede zwischen rotierenden Drehmomentaufnehmern und anderen Sensoren wie einer Wägezelle. Aufgrund der Rotation des Aufnehmers, kann die Messdatenübertragung und Energieversorgung nicht einfach per Kabel vorgenommen werden. Aus diesem Grund kommt bei rotierenden Drehmomentaufnehmen eine kontaktlose Übertragung vom Stator auf den Rotor zum Einsatz, um dort die DMS-Messbrücke zu versorgen.

In der Praxis sind bei vielen berührungsfreien Drehmomentaufnehmern integrierte Drehzahl- und Drehwinkelmessungen möglich. Mechanisch kann man hierbei die Sensoren in zwei Gruppen gliedern:

- Gelagerte Drehmomentsensoren

- Ungelagerte Drehmomentsensoren

Der Vorteil von lagerlosen Sensoren ist, dass hier keine Lagerreibung das Messergebnis beeinflussen kann. Außerdem sind lagerlose Sensoren auch für höhere Drehzahlen konzipiert. Digitale Aufnehmer haben sich in der praktischen Anwendung als sehr vorteilhaft erweisen, da sie eine besonders hohe Störungsempfindlichkeit aufweisen - und das selbst bei sehr langen Anschlussleitungen.

Die meisten USB-Sensoren benötigen keinen zusätzlichen Messverstärker, der extern als Anzeigeeinheit verwendet werden muss, sondern können einfach per Plug-and-Play an einen Computer angeschlossen werden.

Typische Einsatzgebiete von digitalen Drehmomentaufnehmern:

- Komplexe Schraubtechnik oder Prüfstandsanwendungen

- Überprüfung von Motoren, Getrieben, Lagern und Dichtungen

- Anwendungen mit hohen Drehzahlen im Dauerlaufbetrieb und normierten Ausgangssignalen

Reaktionsmomentsensoren (i.e. Drehmomentsensor statisch)

In einigen Anwendungen kann die Drehmomentmessung mit einem Inline- Drehsensor an dem Punkt gemessen werden, an dem das Drehmoment mit einem Reaktionsdrehmomentaufnehmer auf den Boden übertragen wird (statische Drehmomentmessung).

Ein Reaktionstorsionssensor (hat zwei Montageflansche (Flansch-zu-Flansch-Sensor). Eine Seite ist am Boden oder einem starren Bauteil befestigt, die andere an der rotierenden Welle oder dem Drehelement. Die Rotation erzeugt Scherkräfte zwischen den Flanschen, die von den auf die Sensorträger geklebten Dehnungsmessstreifen erfasst und von der Wheatstone-Brücke in elektrischen Strom umgewandelt werden.

Wie misst man das Kippmoment eines Gleichstrommotors? Für eine bestimmte Anwendung, z. B. die Messung des Motordrehmoments, ist ein Reaktionssensor (auch bekannt als Drehmomentsensor) kostengünstiger als ein Drehsensor. Reaktionsdrehmomentaufnehmer werden häufig als Werkzeug zur Kalibrierung von Drehmomenten (Elektrischer Schraubendreher Test / Drehmoment Schraubendreher Test) oder Drehmomentschlüsseln verwendet (Drehmomentschlüssel Kalibrierung). Reaktionsdrehmomentsensoren können auch als elektrische Miniatur- Drehmomentschrauber verwendet werden, die es Ingenieuren ermöglichen, ein Live-Feedback des Drehmoments zu sammeln und/oder das während der Montage aufgebrachte Drehmoment zu untersuchen. In der Automobilindustrie werden Lenkdrehmomentsensoren für die Validierung und Verifizierung von Steer-by-Wire-Systemen und für andere Anwendungen der Fahrzeugsensorik eingesetzt (Automobilsensoren). FUTEK fertigt auch leichte, eingebettete, hochpräzise Dehnungswellen- Drehmomentsensoren mit niedrigem Profil für die Rückmeldung im geschlossenen Regelkreis mit hoher Flexibilität bei Geometrie und Design.

Wie funktioniert ein Drehmomentsensor?

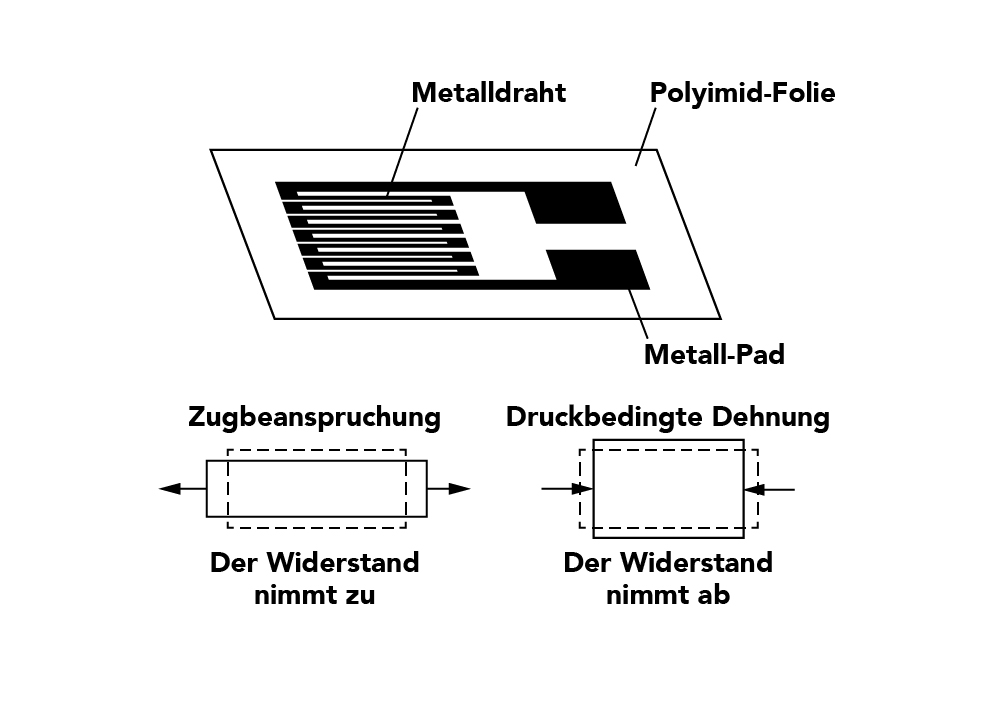

Wie misst man ein Drehmoment? Zunächst müssen wir die physikalischen und materialwissenschaftlichen Grundlagen des Funktionsprinzips eines Drehmomentsensors verstehen, nämlich den Dehnungsmessstreifen (DMS). Ein Dehnungsmessstreifen aus Metallfolie ist ein Kraftaufnehmer, dessen elektrischer Widerstand sich mit der aufgebrachten Kraft ändert. Dieser wandelt die von Kraft, Druck (auch als industrielle Drucksensoren für Druckmessungen bekannt), Spannung, Kompression, Drehmoment, Gewicht (auch als Wägezellen bekannt) usw. abgeleitete Dehnung in eine Änderung des elektrischen Widerstands um, der dann für die Messung des Drehmoments standardisiert werden kann.

Strukturell besteht ein Reaktionstorsionssensor aus einem Metallkörper, auf den Folien-Dehnungsmessstreifen geklebt sind. Der Sensorkörper besteht in der Regel aus Aluminium oder Edelstahl, was dem Aufnehmer zwei wichtige Eigenschaften verleiht: (1) er ist robust genug, um hohen Drehmomenten standzuhalten, und (2) er ist elastisch genug, um sich nur minimal zu verformen und in seine ursprüngliche Form zurückzukehren, wenn das Drehmoment entfernt wird.

Wenn ein Drehmoment aufgebracht wird (im oder gegen den Uhrzeigersinn), wirkt der Metallkörper wie eine "Feder" und wird leicht verformt; sofern er nicht überlastet wird, kehrt er in seine ursprüngliche Form zurück. Wenn sich das Biegeelement verformt, ändert sich auch die Form des Dehnungsmessstreifens und damit sein elektrischer Widerstand, der über eine Wheatstone-Brückenschaltung eine differentielle Spannungsänderung erzeugt. Die Spannungsänderung ist somit proportional zum auf den Aufnehmer wirkenden Drehmoment.

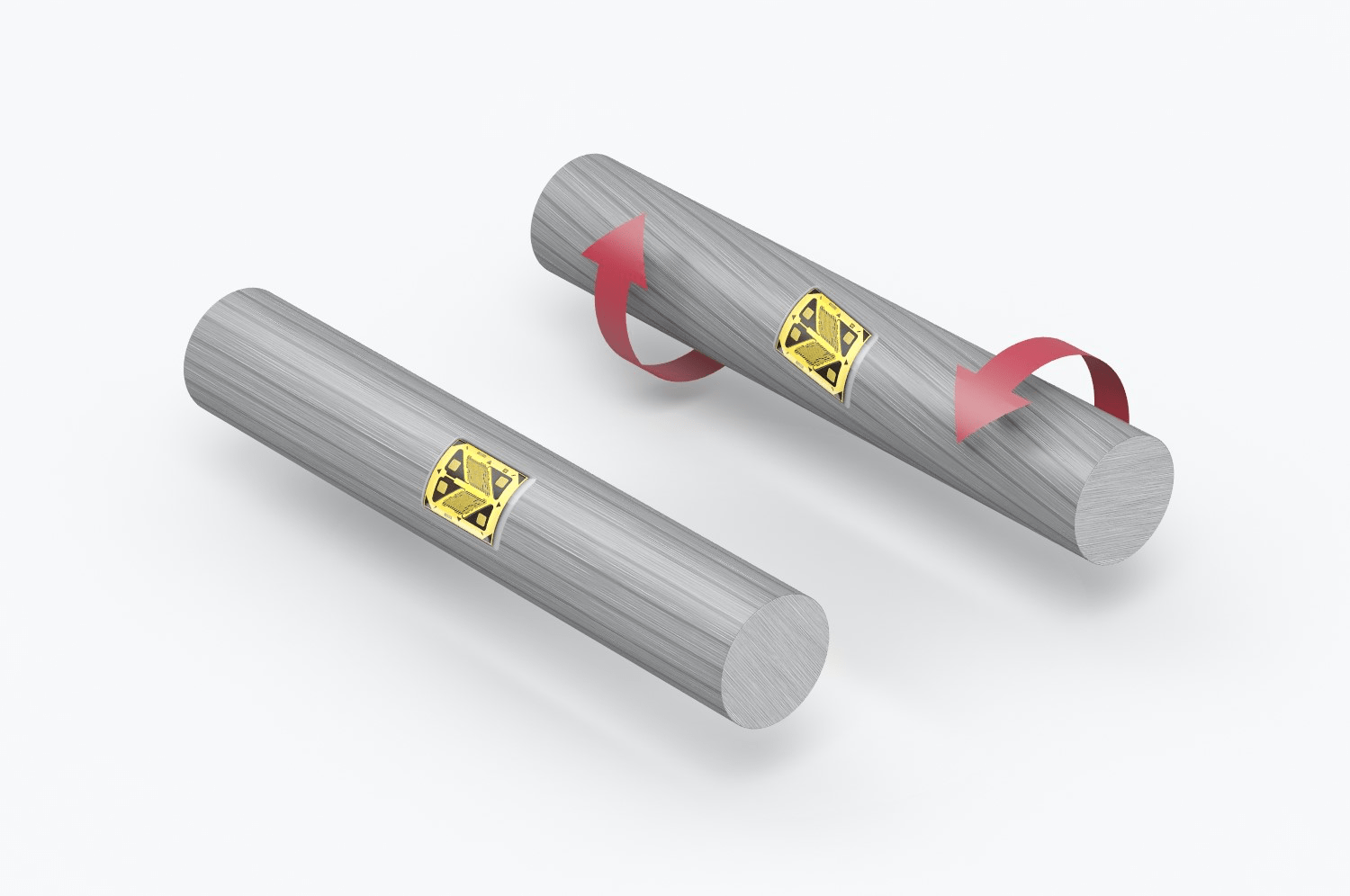

Bei einem Rotationsdrehmomentsensor (i.e. Drehmomentmesswelle) ist der Dehnungsmessstreifen mit der sich drehenden Welle verbunden, die sich leicht verformt, wenn ein Drehmoment aufgebracht wird. Die Durchbiegung der Welle erzeugt eine Spannung im Dehnungsmessstreifen, die seinen Widerstand verändert. Eine Kombination von Dehnungsmessstreifen (in der Regel vier) ist in einem elektrischen Schaltkreis, dem Wheatstone-Brückenverstärker, angeordnet, der die Widerstandsänderungen in eine Ausgangsspannung umwandelt, die kalibriert und gemessen werden kann.

Rotierende Drehmomentsensoren sind für die Messung des Drehmoments einer rotierenden Welle konzipiert. Daher ist es erforderlich, die Speisespannung an die Dehnungsmessstreifenbrücke zu übertragen und ein Mittel zum Empfang des Signals vom rotierenden Drehmomentmesser oder der Welle bereitzustellen. Dies kann mit Schleifringen, drahtloser Telemetrie oder induktiv geschehen. Optional können die Sensoren auch Encoder für die Winkel- oder Geschwindigkeitsmessung enthalten.

Die Sensoren müssen sorgfältig konstruiert werden, um achsfremde Belastungen (auch Seitenlasten oder Fremdmomente genannt) zu eliminieren, und sie dürfen nur auf Drehmomentbelastungen im und gegen den Uhrzeigersinn reagieren. Der Sensorausgang ist eine Funktion der Kraft und des Abstands (T=F x d) in r in Newton-Meter (Nm) angegeben

Weitere Informationen erhalten Sie in unserem Webinar über die Funktionsweise von Drehmomentsensoren.

Vorteile der Drehmomentsensoren von FUTEK

Drehmomentsensoren von FUTEK Advanced Sensor Technology sind die optimale Lösung, sowohl für generische Anwendungen, als auch für spezielle Anwendungsbereiche in der Drehmomentmessung. Die Dehnungsmessstreifentechnologie (DMS) von FUTEK ist eine starke Lösung für Messungen an rotierenden Wellen, sowie für dynamische und statische Langzeitmessungen.

Die Vorteile von DMS-Sensoren von FUTEK:

- Höchster Genauigkeit

- Steifer Aufbau

- Hohe Temperaturstabilität

Statische Reaktionskräfte und rotierende Drehmomentmessung – Präzise Messung

FUTEK bietet eine einzigartige Auswahl an Drehmomentaufnehmer, die auf der Dehnmessstreifen-Technologie basieren, als auch Drehmomentmesswellen für rotierende Anwendungen.

- Eigenschaften und Vorteile von FUTEK Drehmomentsensoren

- Sehr robust

- Sehr hohe Qualität

- Ohne Verschleiß

- Langjährig erprobte Technologie

- Individuelle Skalierung auf benötigte Messbereiche

- Sehr präzise Signale

- Schnelle Signalübertragung

- Miniatur-Bauformen und Mehrkomponenten-Aufnehmer verfügbar

- Anwendungsgebiete für Drehmomentsensoren

- Marine/Offshore

- Forschung und Entwicklung

- Energie

- Automotive

- Testlabore

- Luft- und Raumfahrt

- Prüfstände

Wie wählt man einen Drehmomentsensor für seine Anwendung aus?

Eine Frage, die wir häufig hören, lautet: "Welcher ist der richtige Sensor für meine Anwendung?" Der Grund, warum diese Frage so oft gestellt wird, ist, dass es schwierig sein kann, sich bei den verschiedenen Sensorangeboten auf dem Markt zurechtzufinden. Egal, ob es sich um einen kleinen Drehmomentsensor oder einen Hochleistungs-Drehmomentsensor (handelt: stellen Sie sicher, dass Sie die folgenden Schritte für eine angemessene Dimensionierung des Drehmomentsensors befolgen.

Als Auswahlhilfe hat FUTEK einen einfach zu befolgenden 4-Schritte-Leitfaden entwickelt. Weitere Informationen Auswahl eines Drehmomentsensors

- Schritt 1: Verstehen Sie Ihre Anwendung und was Sie messen oder kontrollieren wollen. Machen Sie sich zunächst ein Bild von Ihrer Anwendung und definieren Sie die Art des Drehmoments, das Sie messen möchten - Reaktions- oder Rotationsdrehmoment? Außerdem sollten Sie die Umgebung (Temperatur, Druck, Feuchtigkeit) berücksichtigen. Möglicherweise erfordert die Anwendung Unterwasser-Drehmomentsensoren in Verbindung mit einem Druckmessumformer. Drehmomentsensoren werden vor allem in der Automobilindustrie für Produkttests und -validierung eingesetzt (Drehmomentsensor Automotive).

- Schritt 2: Definieren Sie die Montageeigenschaften des Sensors und seine Montage. Wie werden Sie den Sensor montieren? (Flansch an Flansch, Vierkantantrieb, Welle an Welle, Sechskantantrieb usw.) Wird er im Uhrzeigersinn, gegen den Uhrzeigersinn oder in beiden Richtungen verwendet?

- Schritt 3: Definieren Sie Ihre minimale und maximale Tragfähigkeit und die wichtigsten Anforderungen. Achten Sie darauf, die Leistung über dem maximalen Betriebsdrehmoment zu wählen und alle Fremdlasten (seitliche oder außermittige Lasten) und Momente zu bestimmen, bevor Sie den Messbereich auswählen. Wie hoch ist die erforderliche Höchstdrehzahl? Müssen Sie Geschwindigkeit und Winkelposition messen?

- Schritt 4: Bestimmen Sie die Art des Ausgangs, den Ihre Anwendung benötigt. Einige Sensoren geben ein mV/V-Signal aus, das mit einem Verstärker auf bis zu ±10VDC angepasst werden kann, während andere berührungslose Rotationssensoren einen ±5VDC- Ausgang liefern. Wenn Ihre SPS oder DAQ also einen analogen Ausgang, einen digitalen Ausgang oder eine serielle Kommunikation benötigt, benötigen Sie einen Verstärker oder Signalaufbereiter für den Drehmomentsensor. Stellen Sie sicher, dass Sie den richtigen DMS-Verstärker auswählen und das gesamte Messsystem (Sensor + Signalaufbereiter) kalibrieren. Diese schlüsselfertige Lösung führt zu mehr Kompatibilität und Genauigkeit des gesamten Drehmomentmesssystems.

HINWEIS: Bei einigen speziellen Anwendungen kann die Drehmomentmessung mit einer Wägezelle durchgeführt werden.

Was ist ein Rotationsdrehmomentsensor? Wie funktioniert er?

TRH605 Drehmomentsensor mit USB520 Universalverstärker

FUTEK verfügt über spezielle Typen von universellen Signalaufbereitungsmodulen, die eine breite Palette von Sensoreingängen wie ± 10 VDC, 0-20 mA, ±400 mV/V und TTL-Encodereingänge unterstützen. Das USB520 Universal-Signalaufbereitungsmodul kann mit verschiedenen Sensortypen gepaart werden und macht eine externe Stromversorgung für den Sensor und die Anzeigegeräte überflüssig. Das Modul wird über ein USB-Kabel mit PC-Strom versorgt und liefert eine Speisespannung von 5-24 VDC für den Sensor und gleichzeitig 5 VDC für die Encoder.

Weitere Einzelheiten zu unserem 4-Schritte-Leitfaden finden Sie in unserem vollständigen Leitfaden "Auswahl eines Drehmomentsensors".

Besuchen Sie unsere Mehrkomponentenaufnehmer Seite, um mehr zu erfahren.

Bei Roboterarm-Anwendungen, die hohe Präzision und Kontrolle erfordern, z. B. in der chirurgischen Robotik, können Ingenieure ein Dehnungswellengetriebe einsetzen (Dehnungswellengetriebe Drehmomentsensor), um die Leistung des Roboters zu verbessern.