Sensor de Carga | Transductor de Carga | FUTEK

¿Qué es una Sensor de Carga? ¿Cuáles son los diferentes tipos de sensores y cómo funcionan?

Conozca las funcionalidades y capacidades de varias Celdas de carga, también conocidas como sensores de fuerza, en esta completa guía.

Los Sensores de Carga producidas en Estados Unidos por FUTEK Advanced Sensor Technology (FUTEK), fabricante líder de una gran selección de sensor de carga, se fabrican haciendo uso de una de las más avanzadas tecnologías en la industria de los sensores: la tecnología de las galgas extensiométricas de lámina metálica. Un sensor de carga se define como un transductor que convierte una señal de entrada mecánica de carga, peso, tracción, compresión o presión, en una señal eléctrica de salida (definición de celda de carga). Los sensores de fuerza son también conocidos comúnmente como transductores de fuerza. Existen varios tipos de células de carga en función de su dimensión, geometría y capacidad.

¿Qué es un Sensor de Carga?

Por definición, una celda de carga es un tipo de transductor, específicamente un transductor de fuerza. Éste convierte una fuerza mecánica de entrada como una carga, peso, tracción, compresión o presión en otra variable física, en este caso, en una señal eléctrica de salida que puede ser medida, transformada o normalizada. A medida que la fuerza aplicada al sensor de fuerza aumenta, la señal eléctrica cambia proporcionalmente.

Los transductores de fuerza se han convertido en un elemento esencial en varias industrias como la automoción, el mecanizado de alta precisión, la industria aeroespacial y de la defensa, la automatización industrial, la industria médica y farmacéutica y la robótica, donde las mediciones fiables y de alta precisión son fundamentales. Recientemente, debido a los avances en la robótica colaborativa (Cobots) y en la cirugía robótica, están emergiendo muchas aplicaciones novedosas de la medición de fuerzas.

¿Cómo funciona un sensor de carga?

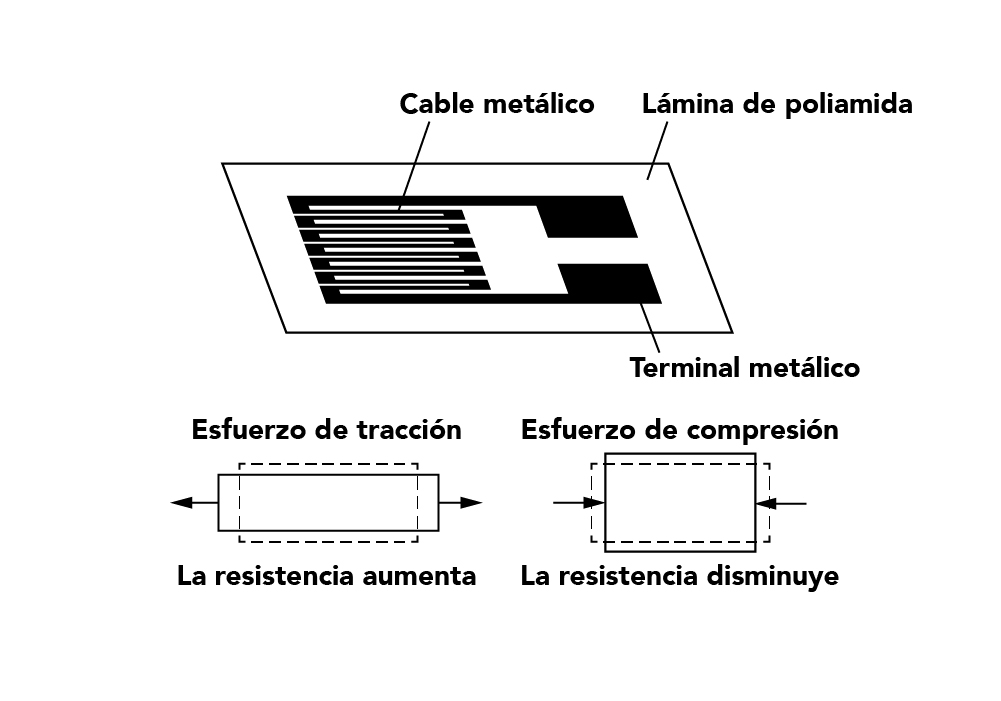

En primer lugar, necesitamos comprender los principios físicos y de la ciencia de materiales detrás del principio de funcionamiento de la medida de esfuerzos a través de galgas extensiométricas (también llamadas extensómetros algunas veces). Una galga extensiométrica de lámina metálica es un sensor cuya resistencia eléctrica varía con la fuerza aplicada. En otras palabras, convierte (o transforma) una fuerza, presión, tracción, compresión, par de torsión, peso, etc., en un cambio en su resistencia eléctrica, lo que puede ser medido.

Las galgas extensiométricas son conductores eléctricos en forma de zigzag firmemente unidos a una lámina. Cuando la lámina es tensada, ésta – y los conductores - se estira y elonga. Cuando es presionada, se contrae y se acorta. Este cambio de forma provoca que la resistencia eléctrica de los conductores eléctricos cambie igualmente. El esfuerzo aplicado sobre la celda de carga puede ser determinado en base a este principio, ya que la resistencia eléctrica de la galga extensiométrica aumenta con el alargamiento y disminuye con la contracción.

Estructuralmente, una célula de carga está compuesto por un cuerpo metálico (también llamado elemento de muelle) sobre el cual se adhieren varias galgas extensiométricas de lámina. El cuerpo del sensor está hecho de aluminio o acero inoxidable, lo que le otorga dos características importantes: (1) aporta la solidez para soportar grandes cargas y (2) tiene la elasticidad para deformarse mínimamente y volver a su forma original cuando la fuerza es retirada.

Cuando una fuerza (tracción o compresión) se aplica, el cuerpo metálico actúa como un muelle y se deforma ligeramente, y a no ser que se sobrecargue, la galga extensiométrica cambia su forma y consecuentemente su resistencia eléctrica, lo que crea un diferencial de tensión a través de un puente de Wheatstone. De este modo, el cambio en el voltaje es proporcional a la fuerza física aplicada al cuerpo metálico, y puede ser calculada a través de la tensión de salida del circuito de la celda de carga.

Estas galgas extensiométricas están distribuidas en lo que se conoce como un circuito de puente de Wheatstone (vea el diagrama animado). Esto significa que las cuatro galgas extensiométricas están interconectadas en circuito cerrado (circuito de célula de carga) y que la zona de medición de la fuerza que se quiere calcular esta alineada en consecuencia.

Los amplificadores de puente de galgas extensiométricas (o acondicionador de señal de la célula de carga) suministran una tensión de excitación regulada al circuito de la celda de carga y convierten la señal de salida de mv/V en otro tipo de señal que es más útil para el usuario. La señal generada por el puente de galgas extensiométricas es una señal débil que no debe interferir con otros componentes del sistema, como el controlador lógico programable (PLC), el módulo de adquisición de datos (DAQ), ordenadores o microprocesadores. De este modo, los acondicionadores de señales del sensor de fuerza incluyen funciones como el control del voltaje de excitación, el filtrado o atenuación de ruido, la amplificación de señal y la conversión de la señal de salida.

Además, el cambio en la amplificación de la tensión de salida está calibrado para ser linealmente proporcional a la fuerza newtoniana aplicada al cuerpo metálico, que puede ser calculada a través de la ecuación del voltaje del circuito de la célula de carga.

Un concepto importante relacionado con los transductores de fuerza es la sensibilidad y precisión del sensor. La precisión del sensor de fuerza puede definirse como la menor cantidad fuerza aplicada al cuerpo del sensor que se requiere para crear una variación lineal y repetitiva en la tensión de salida. Cuanto mayor sea la precisión de la célula de carga, mejor, ya que podrá capturar de forma consistente variaciones de fuerza muy sensibles. En aplicaciones como la automatización de fábricas alta precisión, cirugía robótica o la industria aeroespacial, la linealidad de la celda de carga es fundamental para alimentar al PLC o al sistema control de la adquisición de datos (DAQ) con la medida precisa. Algunas de nuestras Células de carga universales tipo Pastel presentan una no-linealidad de ±0.1% (del rango de salida) y una no-repetibilidad de ±0.05% del rango de salida (RO).

¿Cuáles son las ventajas de las células de carga basadas en galgas extensiométricas?

Las celdas de carga basados en galgas extensiométricas de lámina metálica son la tecnología más común debido a su alta precisión, fiabilidad a largo plazo, variedad de formas y geometrías del sensor y rentabilidad cuando se comparan con otras tecnologías de medición. Además, las galgas extensiométricas se ven menos afectadas por las variaciones de temperatura.

- La más alta precisión que cumple con los estándares desde la cirugía robótica a la industria aeroespacial;

- Una construcción robusta a partir de acero inoxidable o aluminio de alta resistencia.

- Mantienen altas prestaciones hasta el final de su tiempo de funcionamiento incluso en las condiciones más severas. Algunos diseños de células de carga pueden llegar hasta miles de millones de ciclos reversibles (vida útil).

- Una plétora de geometrías y formas personalizadas, así como de opciones de montaje para CUALQUIER báscula en CUALQUIER lugar.

- Una completa gama de opciones con capacidades que van desde los 10 gramos a las 100.000 libras.

¿Cuáles son los tipos de celdas de carga basadas en galgas extensiométricas?

Aunque hay muchas tecnologías de celdas de carga para medir fuerza, nos centraremos en el tipo más común de células de carga: las galgas extensiométricas de lámina metálica. Dentro de los tipos de celda de carga, existe una variedad de formas del cuerpo y geometría de las células de carga disponibles en el mercado, atendiendo cada una de ellas a distintas aplicaciones. Conózcalas si quiere adquirir una célula de carga:

- Celdas de carga en línea – Conocidas comúnmente como transductores de fuerza en línea con rosca macho, este tipo de transductores de fuerza puede ser usados tanto en aplicaciones de carga de tracción como en carga de compresión. Los sensores en línea ofrecen un alta precisión y rigidez con una necesidad de espacio de montaje mínimo. Son excelentes para aplicaciones duraderas y para su aplicación en prensas. Nanosensores como el QLA414 pueden ser utilizados en aplicaciones táctiles de robots quirúrgicos.

- Celdas de carga de columna – FUTEK suministra una gran variedad de células de carga Canister (también conocidas como células de carga de columna) diseñadas para aplicaciones de alta capacidad de compresión como los test de fuerza de tornillos de banco de máquinas CNC. Estos modelos ofrecen una construcción robusta con capacidades desde 2,000 a 30,000 lbs. FUTEK ha desarrollado además una serie de células de carga Canister en miniatura para aplicaciones donde el tamaño es un factor crucial.

- Célula de carga tipo botón – Estos transductores de fuerza tienen una única superficie plana elevada (también llamada botón) sobre la que se aplica la fuerza de presión. A pesar de su pequeño tamaño, son conocidas por su robustez y son usadas en aplicaciones de fatiga. Las mediciones de carga en rodamientos o los sensores táctiles robotizados son ejemplos de aplicaciones en las que las células de carga tipo botón son utilizadas. Además, las botones de carga pueden ser diseñado para aplicaciones de células de carga de alta capacidad.

- Célula de carga plana – La célula de carga plana es la solución ideal para la medición de fuerzas, presión superficial y desplazamiento. Estos sensores OEM de células de carga finas son una solución económicamente eficiente y fiable para aplicaciones de alto gran volumen. El diseño fino y miniaturizado del FFP350's lo hace perfecto para aplicaciones donde el espacio vertical es limitado.

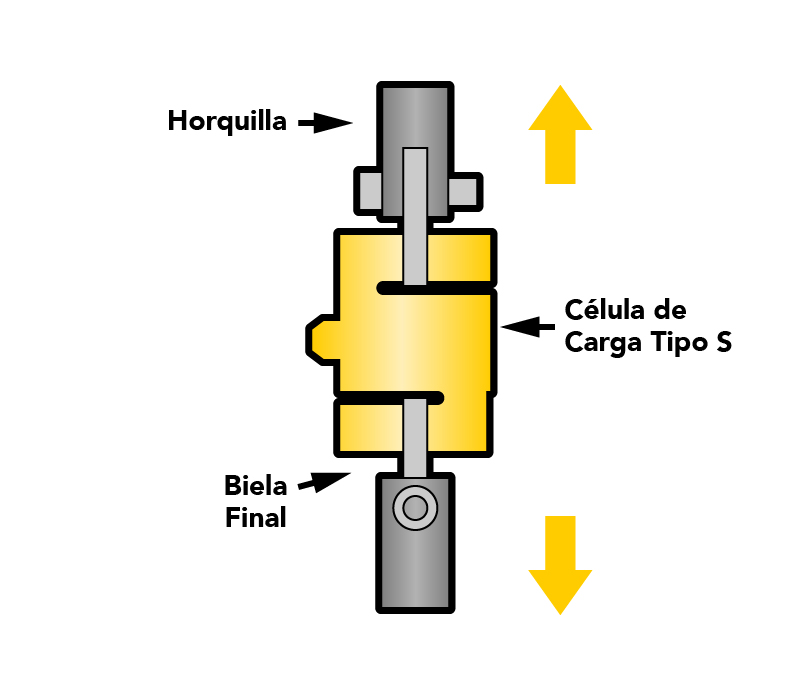

- Células de carga tipo S – También conocidas como transductores de carga o viga S. El sensor de fuerza tipo S es un transductor de fuerza de tracción y compresión con roscas hembra para su montaje. Tiene una alta precisión, una célula de carga con una viga delgada y una apariencia compacta, este tipo de sensor de fuerza es una opción adecuada para aplicaciones de procesamiento en línea y sistemas automáticos de control retroalimentados. Las células de carga tipo S pueden ser usadas además como un sensor de caudal sin contacto en aplicaciones de medida de caudales de un fluido, así como en aplicaciones de ensayo de coeficientes de fricción.

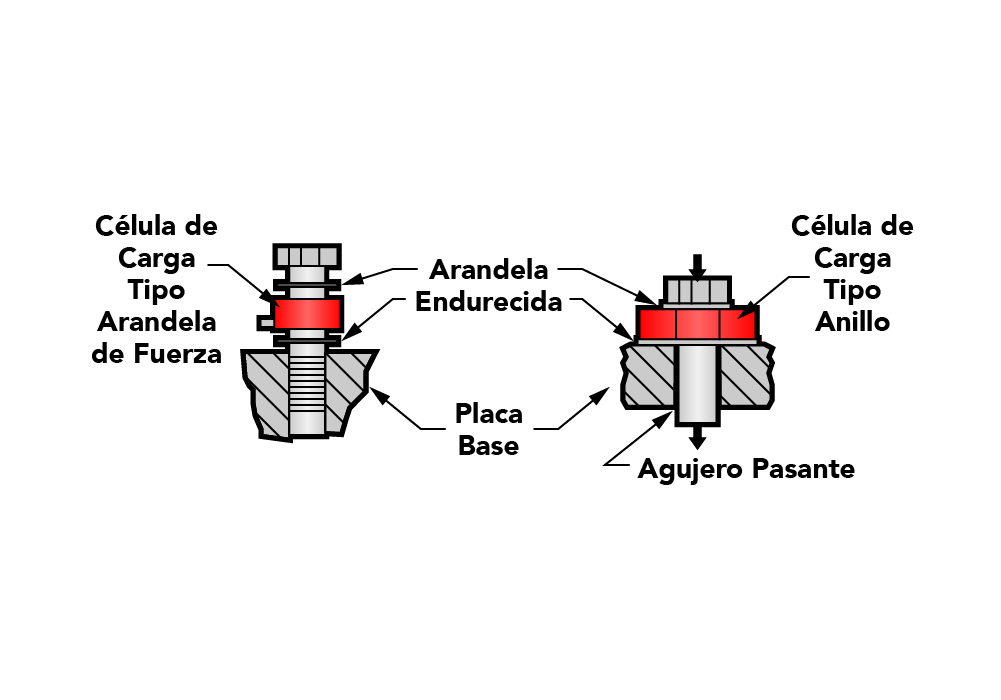

- Celda de carga tipo anillo – también conocidas como celda de carga de tipo arandela o “dónut”. Tradicionalmente estos transductores de fuerza tienen un diámetro interior no roscado que se utiliza para medir las cargas de compresión que sufre una barra o eje al pasar a través del agujero. Uno de los principales usos de este tipo de sensores es medir la carga en bulones, o su uso en granjas verticales automatizadas.

- Células de carga tipo pastel – las células de carga tipo pastel, Canister o de cizalladura, tienen un agujero central roscado para la medición de cargas tanto de tracción como de compresión. Estos transductores de fuerza son utilizados en aplicaciones que requieren resistencia, una larga vida útil frente a fatiga o una alta capacidad de medida en línea, como las células de carga para los sistemas de pesaje de tanques, las células de carga de bulones de grillete o aplicaciones de ajuste por presión. Además, son muy resistentes ante cargas descentradas.

- Célula de carga de final en barra - Este tipo de transductores de carga ofrece una rosca macho y una rosca hembra para el montaje. La combinación de roscas macho y hembra se ajusta bien a aplicaciones donde se necesite adaptar el sensor de fuerza dentro de un elemento existente.

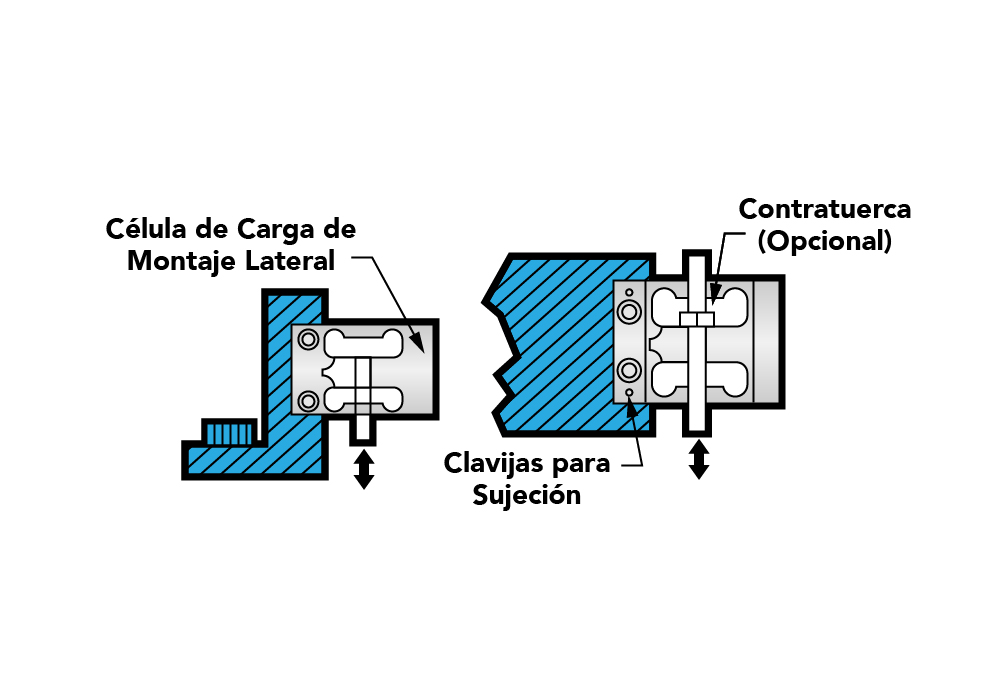

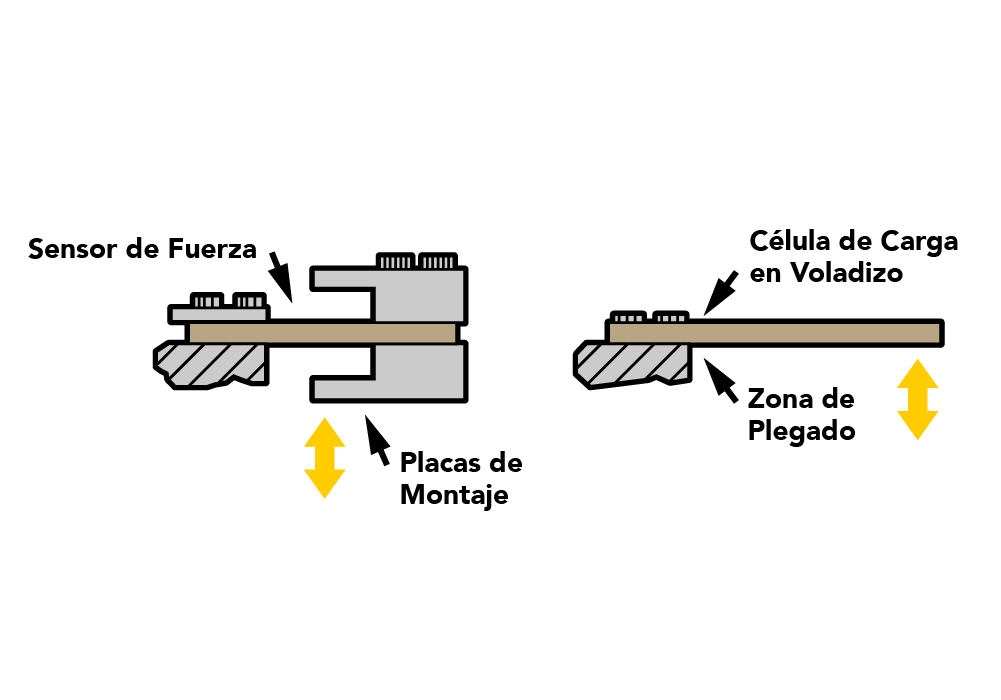

- Célula de carta de punto único - Se trata de una célula de carga que se instala lateralmente con un diseño de un solo punto específicamente fabricada para aplicaciones OEM que requieren de una alte precisión o un gran volumen de producción. También conocida como células de carga de viga a cizalladura, estos sensores de fuerza basados en galgas extensiométricas miden la tracción y compresión y son conocidos además como células de carga compacta de tipo paralelogramo o células de carga de punto único. Las células de montaje lateral como el modelo LSM3000 están recomendadas para soluciones OEM de medidas de peso en máquinas automática de llenado de botellas.

- Sensores multiaxiales - Un sensor multieje es un sensor de fuerza y par que mide hasta 6 fuerzas (Fx, Fy, Fz) y pares (Mx, My, Mz) diferentes en 3 direcciones espaciales y las convierte en una señal eléctrica de salida. Los sensores multieje son también conocidos como transductores multicomponente o sensores de fuerza/par. (por ejemplo: sensor de fuerza de biaxial, sensor de fuerza de 4 ejes, sensor de fuera de 6 ejes, celda de carga de 6 DoF-grados de libertad)

¿Cómo elegir un sensor de fuerza para tu aplicación?

Comprendemos que elegir el transductor de carga correcto es una tarea abrumadora, ya que no existe ningún estándar en la industria real sobre cómo debe ser seleccionado. Existen además algunos retos a los que se podría enfrentar, incluyendo el encontrar el amplificador o el acondicionador de señal compatible o la necesidad de un producto personalizado que aumentaría el plazo de entrega.

Para ayudarle a seleccionar su sensor de fuerza, FUTEK ha desarrollado una “Guía de 5 pasos” fácil de seguir. Aquí tiene un vistazo para ayudarle a acotar su selección. Para más información, consulte nuestra guía completa “Consideraciones importantes para la selección de un sensor de medida de fuerza”.

- Paso 1: Entender su aplicación y qué está midiendo. Un sensor de carga es diferente a un sensor de presión, un sensor de par o un sensor de fuerza de torsión y está diseñado para medir cargas de tracción y compresión.

- Paso 2: Definir las características de montaje del sensor y su ensamblaje. ¿Existen cargas estáticas o son de tipo dinámico? Defina el tipo de montaje ¿Cómo va a realizar el montaje del sensor de fuerza?

- Paso 3. Definir sus requisitos de capacidad máxima y mínima. Asegúrese de seleccionar una capacidad superior a la máxima carga de funcionamiento y previamente a la selección de capacidad determine todas las cargas externas (cargas adicionales o cargas no centradas) y momentos.

- Paso 4. Definir los requisitos de tamaño y geometría (anchura, peso, altura, longitud, etc.) y los requisitos de prestaciones mecánicas (salida, no-linealidad, histéresis, fluencia, resistencia del puente, resolución, frecuencia de respuesta, etc.) Otras características a considerar: sumergible (resistente al agua), criogénico, alta temperatura, puentes múltiples o redundantes y TEDS IEEE1451.4.

- Paso 5. Defina el tipo de señal de salida que requiere su aplicación. Los voltajes de salida de los circuitos de los transductores de fuerza son de mv/V. Así que, si su PLC o DAQ requiere una señal de salida analógica, una salida digital de la celda de carga o una comunicación en serie, usted necesitará obligatoriamente un amplificador para celda de carga o un acondicionador de señal. Asegúrese de seleccionar el amplificador correcto y de calibrar el sistema completo de medición (transductor de carga y acondicionador de señal). Esta solución preconfigurada se traduce en una mayor compatibilidad y precisión del sistema completo de medida de fuerza.

Para más detalles sobre nuestra “Guía de 5 pasos”, por favor visite nuestro enlace “Cómo seleccionar un sensor de media de fuerza” para consultar las instrucciones completas.

¿Por qué es importante calibrar los sensores de fuerza?

La calibración del sensor de fuerza es un ajuste o un conjunto de correcciones que son realizadas sobre un sensor o instrumento (amplificador para celula de carga), para asegurar que el sensor opera de la forma más precisa posible, o sin error.

Todos los transductores de fuerza son propensos a los errores de medida. Estas incertidumbres estructurales son simplemente las diferencias algebraicas entre el valor indicado por la salida del sensor y el valor real de la variable medida, o las fuerzas de referencia conocidas. Los errores de medida pueden deberse a varios factores:

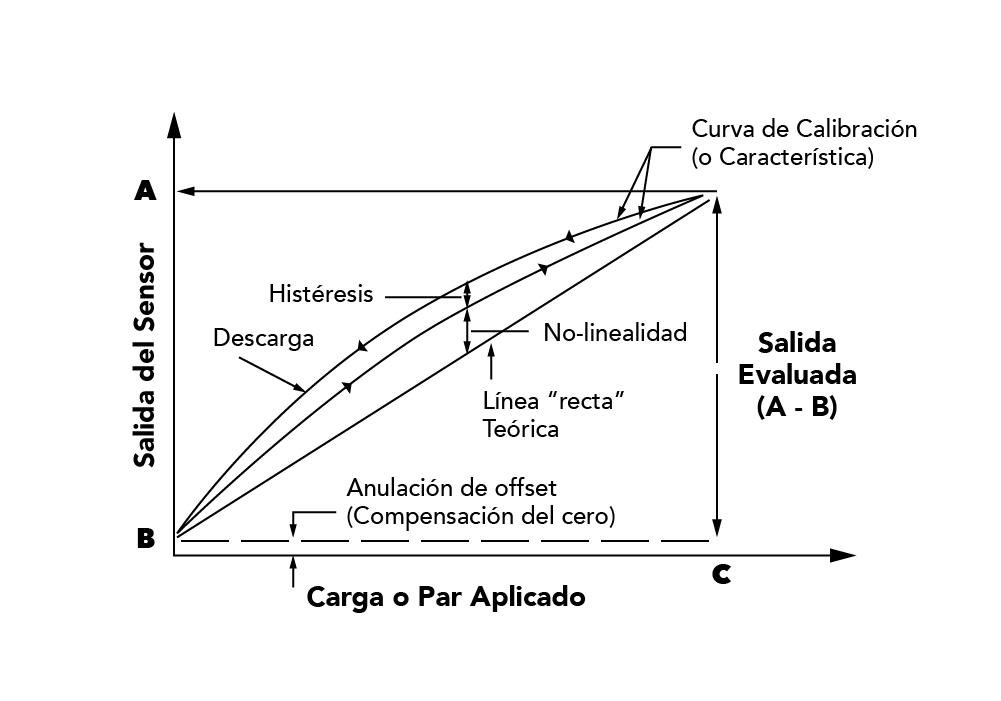

Anulación de offset (o compensación del cero del sensor de fuerza): un offset (o compensación) significa que la salida del sensor para una fuerza nula (cero real) es mayor o menor que la salida ideal. Adicionalmente, la estabilidad del cero está relacionada con el grado en el que el transductor mantiene la compensación del cero con las condiciones de entorno y otras variables que se mantienen constantes.

Linealidad (o no-linealidad): pocos sensores tiente una curva característica completamente lineal, es decir, que la sensibilidad de la señal de salida (pendiente) cambia a una tasa distinta a lo largo del rango de medida. Algunos sensores son suficientemente lineales dentro del rango evaluado y no se desvían de una línea recta (teórica), pero otros sensores requieren cálculos más complejos para linealizar la salida. Por lo tanto, la no-linealidad de un sensor de fuerza es la máxima desviación de la curva real de calibración frente a una línea recta ideal dibujada entre el valor de la salida para una fuerza nula y el valor de salida para la fuerza evaluada, expresada como un porcentaje del valor salida.

Histéresis: es la máxima diferencia entre las distintas lecturas de la salida del transductor para una misma fuerza aplicada; una lectura se obtiene incrementando la fuerza desde cero y otra se obtiene reduciendo la fuerza desde el valor evaluado. Habitualmente se mide a la mitad del valor de medida evaluado y se expresa como un porcentaje del dicho valor. Las medidas han de ser tomadas lo más rápido posible para minimizar el efecto de la fluencia.

Repetibilidad: es la máxima diferencia entre las lecturas de salida del transductor para entrada repetitivas bajo fuerzas y condiciones de entorno idénticas. Se traduce en la habilidad del transductor de fuerza de mantener una salida de forma consistente cuando unas fuerzas idénticas se aplican continuamente.

Rango de cambio de temperatura y cero: es el cambio en la salida y en la compensación del cero, respectivamente, debido a los cambios de temperatura en el transductor.

Cada sensor de fuerza tiene una “curva característica” o “curva de calibración” que define la respuesta del sensor ante una entrada. Durante una calibración regular usando una máquina de calibración para transductores de fuerza, se comprueba la compensación del cero del sensor y la linealidad mediante comparación de la salida del sensor con unas fuerzas de referencia y ajustando la respuesta a una salida linear ideal. El equipo de calibración del sensor de fuerza comprueba además la histéresis, repetibilidad y cambios de temperatura cuando los clientes lo solicitan para aplicaciones críticas de medidas de fuerza.

Para más información sobre la calibración, por favor consulte nuestra página de Preguntas frecuentes sobre la calibración de sensores.

Si tiene más preguntas sobre los términos y definiciones de la calibración, por favor diríjase a nuestro Glosario de Términos del Sensor de calibración.

¿Quiere conocer los servicios de calibración que ofrecemos para su sensor o sistema?

¡ Contáctenos para saber más !

¿Cada cuánto tiempo debería ser recalibrado un sensor de medida?

Ya que los sensores de fuerza de galgas extensiométrica están expuestos a un uso continuo, envejecimiento, cambios en la señal de salida o sobrecargas de uso inadecuadas, FUTEK recomienda encarecidamente un intervalo anual de recalibración. Una recalibración frecuente ayuda a confirmar que el sensor mantiene su precisión a lo largo del tiempo y otorga un certificado de calibración de la célula de carga para demostrar que el sensor todavía cumple con las especificaciones.

Sin embargo, cuando el sensor sea utilizado en aplicaciones críticas y entornos agresivos, los sensores de fuerza podrían necesitar calibraciones con mayor frecuencia. Por favor, consulte los intervalos de calibración apropiados con nuestro equipo de soporte técnico, quien le ayudará a evaluar el intervalo de servicios de calibración económico para su transductor de fuerza.