Montage und Drehmomentmessung: Warum ist das wichtig?

In einigen kritischen Montagelinien muss der Anwender das tatsächliche Drehmoment überwachen, das auf die Befestigungselemente aufgebracht wird. Dies ist bei elektrischen und pneumatischen Montagewerkzeugen sogar noch wichtiger (i.e. drehmoment schraubendreher test). Das am besten geeignete Werkzeug zur Drehmomentmessung ist der rotierende Drehmomentsensor (auch als dynamischer Drehmomentsensor bezeichnet), der zwischen der Montageanwendung und einem elektrischen/pneumatischen Elektrowerkzeug installiert werden kann. Ingenieure und Produktionsleiter können dann dynamische Drehmomentmessdaten erhalten, die die Höhe des vom Werkzeug auf die Schraube oder das Befestigungselement aufgebrachten Drehmoments aufzeigen.

FUTEK-Drehmomentsensoren bieten eine zuverlässige Methode, um sicherzustellen, dass die Drehmomentmessung bei der Montage genau ist. Diese Messwerkzeuge können als Montagewerkzeug verwendet werden, eignen sich aber am besten als Qualitätskontrollinstrument zur Überprüfung und Überwachung des Drehmoments.

Ähnlich wie bei Wägezellen und Kraftsensoren wird die Kalibrierung von Drehmomentsensoren bei längerem Gebrauch unzureichend. FUTEK empfiehlt eine jährliche Kalibrierung für unsere Produkte, um die Messgenauigkeit des Sensors zu erhalten. Eine regelmäßige Rekalibrierung garantiert außerdem die Konsistenz der Messungen und die Einhaltung von Industriestandards.

Hex-Drive-Drehmomentsensoren werden typischerweise zur Überprüfung von Schraubenspindeln und Drehmomenten von angetriebenen Werkzeugen eingesetzt (Elektrischer Schraubendreher test).

How it Works

Im Rahmen der Qualitätssicherung werden rotierende Drehmomentsensoren als Drehmomentmessgerät zur Überprüfung der Schraubverbindungen von Elektrowerkzeugen und Schraubspindeln eingesetzt (Elektrischer Schraubendreher test).

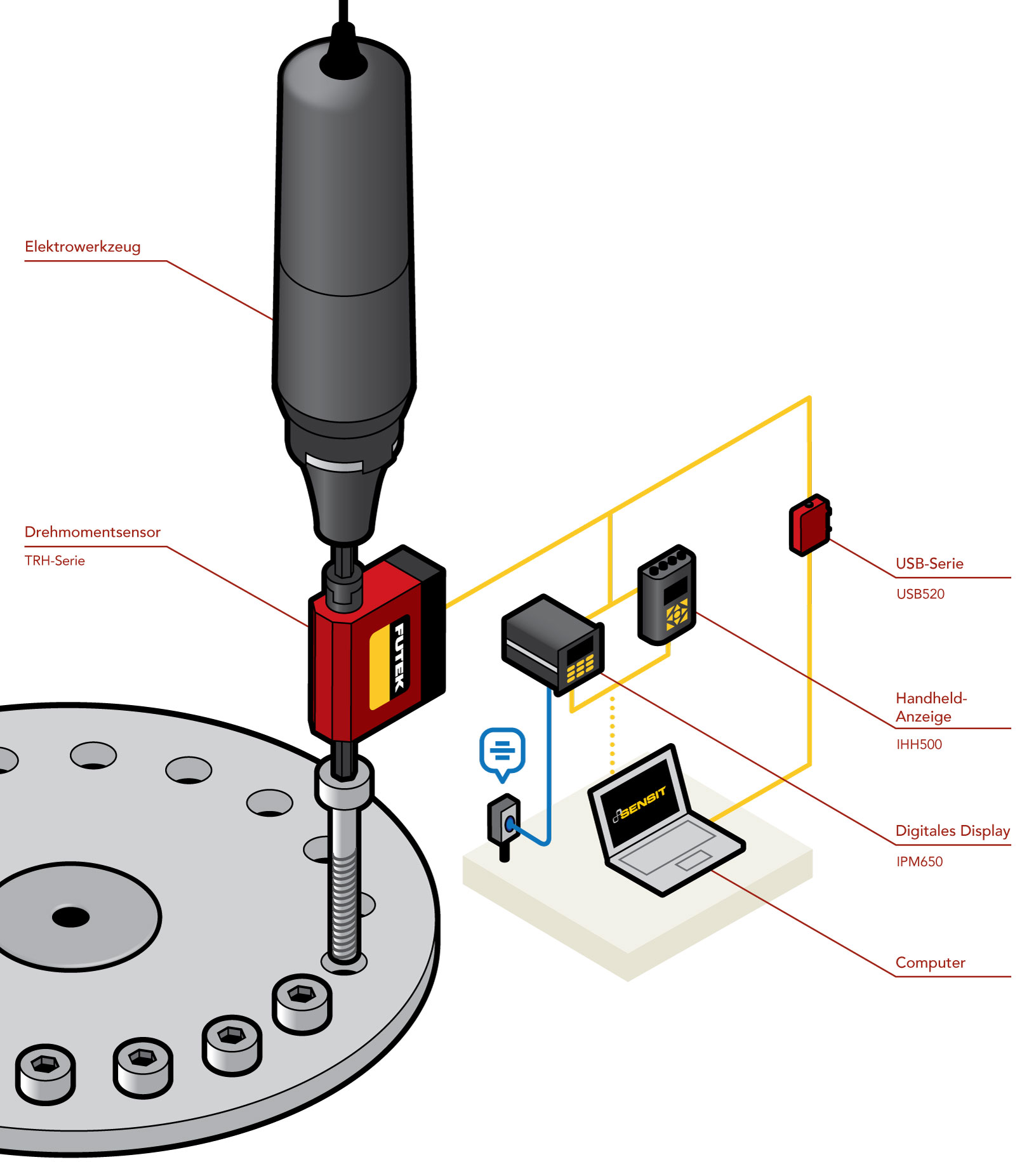

In dieser Anwendung wurde der Sechskant-Drehmomentsensor TRH von FUTEK an ein Elektrowerkzeug gekoppelt, um dessen Drehmoment und Drehwinkel beim Befestigen einer Schraube in einer festen Platte zu überprüfen (drehmoment schraubendreher test).

Diese Messungen können entweder auf den digitalen Anzeigen von FUTEK, dem IHH500 oder IPM650, abgelesen oder mit dem USB520 von FUTEK direkt an einen PC übertragen werden.

Der USB520 ist die ideale Lösung für den Datenaustausch mit Systemen, die eine Übersetzung der Messwerte von Drehmoment-Drehgebern, wie z. B. Winkel und Geschwindigkeit, erfordern. Durch sein kompaktes und robustes Design ist der USB520 auch für diese Art von industriellen Anwendungen geeignet.

Die Bediener können auch die SENSIT™ Test- und Messsoftware von FUTEK verwenden, um alle Daten zu protokollieren und grafisch darzustellen.

Products in Use

Sechskant-Drehmomentsensor (TRH-Serie), Drehmomentmessgerät in Verbindung mit Messgeräten (IPM650, IHH500 oder USB520).

Contact Us

Please Contact Us with questions.

Montage und Drehmomentmessung: Warum ist das wichtig?

In einigen kritischen Montagelinien muss der Anwender das tatsächliche Drehmoment überwachen, das auf die Befestigungselemente aufgebracht wird. Dies ist bei elektrischen und pneumatischen Montagewerkzeugen sogar noch wichtiger (i.e. drehmoment schraubendreher test). Das am besten geeignete Werkzeug zur Drehmomentmessung ist der rotierende Drehmomentsensor (auch als dynamischer Drehmomentsensor bezeichnet), der zwischen der Montageanwendung und einem elektrischen/pneumatischen Elektrowerkzeug installiert werden kann. Ingenieure und Produktionsleiter können dann dynamische Drehmomentmessdaten erhalten, die die Höhe des vom Werkzeug auf die Schraube oder das Befestigungselement aufgebrachten Drehmoments aufzeigen.

FUTEK-Drehmomentsensoren bieten eine zuverlässige Methode, um sicherzustellen, dass die Drehmomentmessung bei der Montage genau ist. Diese Messwerkzeuge können als Montagewerkzeug verwendet werden, eignen sich aber am besten als Qualitätskontrollinstrument zur Überprüfung und Überwachung des Drehmoments.

Ähnlich wie bei Wägezellen und Kraftsensoren wird die Kalibrierung von Drehmomentsensoren bei längerem Gebrauch unzureichend. FUTEK empfiehlt eine jährliche Kalibrierung für unsere Produkte, um die Messgenauigkeit des Sensors zu erhalten. Eine regelmäßige Rekalibrierung garantiert außerdem die Konsistenz der Messungen und die Einhaltung von Industriestandards.

Hex-Drive-Drehmomentsensoren werden typischerweise zur Überprüfung von Schraubenspindeln und Drehmomenten von angetriebenen Werkzeugen eingesetzt (Elektrischer Schraubendreher test).