Kraftsensor | Funktionsweise | FUTEK

Was ist ein Kraftsensor, welche verschiedenen Arten von Sensoren gibt es und wie funktionieren sie?

Lernen Sie in diesem umfassenden Leitfaden die Funktionen und Möglichkeiten verschiedener Wägezellen, auch bekannt als Kraftaufnehmer kennen.

Kraftsensor, hergestellt in den USA von FUTEK Advanced Sensor Technology (FUTEK), einem führenden Hersteller, der eine große Auswahl an Kraftaufnehmern produziert und dabei eine der fortschrittlichsten Technologien in der Sensorindustrie einsetzt: Die Metallfolien- Dehnungsmessstreifen-Technologie. Ein Kraftsensor ist definiert als ein Aufnehmer, der eine mechanische Eingangslast, ein Gewicht, eine Druckkraft, eine Zugkraft oder einen Druck in ein elektrisches Ausgangssignal umwandelt (Definition einer Kraftmesszelle). Kraftsensoren werden allgemein auch als Kraftaufnehmer bezeichnet. Es gibt verschiedene Arten von Wägezellen, die sich nach Größe, Geometrie und Messbereich unterscheiden.

Was ist ein Kraftsensor?

Definitionsgemäß ist ein Kraftsensor eine Art von Messwertaufnehmer, insbesondere ein Kraftaufnehmer. Er wandelt eine mechanische Eingangskraft wie Last, Gewicht, Druckkraft, Zugkraft oder Druck in eine andere physikalische Größe um, in diesem Fall in ein elektrisches Ausgangssignal, das gemessen, umgewandelt und standardisiert werden kann. Wenn die auf den Kraftmessdose ausgeübte Kraft zunimmt, ändert sich das elektrische Signal proportional.

Kraftaufnehmer sind zu einem wesentlichen Element in vielen Branchen geworden, z. B. in der Automobilindustrie, der Hochpräzisionsfertigung, der Luft- und Raumfahrt, der Industrieautomation, der Medizin- und Pharmaindustrie und der Robotik, wo zuverlässige und hochpräzise Messungen von größter Bedeutung sind. In jüngster Zeit sind mit den Fortschritten bei kollaborativen Robotern (Cobots) und chirurgischen Robotern viele neue Kraftmessanwendungen entstanden.

Wie funktioniert ein Kraftsensor (i.e. Kraftmessdose)?

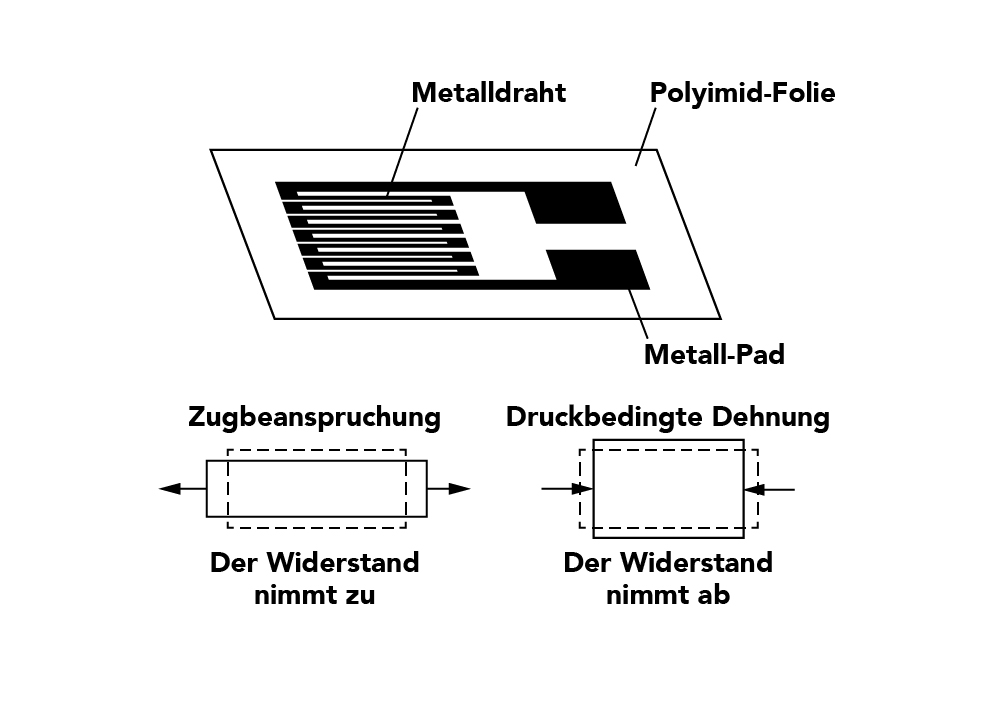

Zunächst müssen wir die physikalischen und materialwissenschaftlichen Grundlagen des Funktionsprinzips der Spannkraftmessung verstehen, d. h. den Dehnungsmessstreifen (manchmal auch als Dehnmessstreifen oder abgekürzt als DMS bezeichnet). Ein Dehnungsmessstreifen aus Metallfolie ist ein Sensor, dessen elektrischer Widerstand sich mit der aufgebrachten Kraft ändert. Mit anderen Worten: Er wandelt (oder überträgt) Kraft, Druck, Drehmoment (Drehmomentsensor for drehmoment messen), Gewicht usw. in eine Änderung des elektrischen Widerstands um, die dann gemessen werden kann.

Dehnungsmessstreifen sind elektrische Leiter, die fest mit einer mäanderförmigen Folie verbunden sind. Wenn diese Folie gezogen wird, dehnt sie sich und damit auch die Leiter. Wenn sie gedrückt wird, zieht sie sich zusammen und wird kürzer. Diese Formveränderung führt dazu, dass sich auch der Widerstand in den elektrischen Leitern ändert. Die in der Wägezelle aufgebrachte Dehnung kann auf der Grundlage dieses Prinzips bestimmt werden, da der Dehnungsmessstreifen-Widerstand mit der aufgebrachten Dehnung zunimmt und mit der Kontraktion abnimmt.

Strukturell besteht eine Kraftsensor-Wägezelle aus einem Metallkörper, auf den Folien-Dehnungsmessstreifen geklebt sind. Der Sensorkörper besteht in der Regel aus Aluminium oder rostfreiem Stahl, was dem Sensor zwei wichtige Eigenschaften verleiht: (1) er ist robust genug, um hohen Belastungen standzuhalten, und (2) er ist elastisch genug, um sich nur minimal zu verformen und in seine ursprüngliche Form zurückzukehren, wenn die Kraft entfernt wird.

Wenn eine Kraft (Zug- oder Druckrichtung) ausgeübt wird, wirkt der Metallkörper wie eine “Feder” und verformt sich leicht, und wenn er nicht überlastet wird, kehrt er in seine ursprüngliche Form zurück. Wenn sich der Sensorkörper verformt, ändert sich auch die Form des Dehnungsmessstreifens und damit sein elektrischer Widerstand, der über eine Wheatstone-Brückenschaltung eine differentielle Spannungsänderung erzeugt. Die Spannungsänderung ist somit proportional zur physikalischen Kraft, die auf die Biegung ausgeübt wird und die über den Spannungsausgang des Wägezellenkreises berechnet werden kann.

Diese Dehnungsmessstreifen sind in einer so genannten Wheatstone-Brückenschaltung angeordnet (siehe animiertes Diagramm). Das bedeutet, dass vier Dehnungsmessstreifen in einer Schleifenschaltung (Wägezellenschaltung) zusammengeschaltet sind und das Messgitter der zu messenden Kraft entsprechend ausgerichtet ist.

Die DMS-Brückenverstärker (oder Wägezellen-Signalaufbereiter) liefern eine geregelte Versorgungsspannung an die Wägezellen-Schaltung und wandeln das mv/V- Ausgangssignal in eine Signalform um, die für den Benutzer zur Auswertung besser geeignet ist. Das von der DMS-Brücke erzeugte Signal hat eine geringe Signalstärke und funktioniert möglicherweise nicht mit anderen Komponenten des Systems, wie SPS, Datenerfassungsmodulen (DAQ), Computern oder Mikroprozessoren. Zu den Funktionen der Signalaufbereitung für den Kraftmessdose gehören daher Versorgungsspannung, Rauschfilterung oder -dämpfung, Signalverstärkung und Ausgangssignalumwandlung.

Darüber hinaus ist die Änderung der Ausgangsspannung des Verstärkers so kalibriert (), dass sie linear proportional zur Newtonschen Kraft ist, die auf den Sensorkörper ausgeübt wird und die über die Spannungsgleichung des Wägezellenkreises berechnet werden kann.

Ein wichtiges Konzept bei Kraftaufnehmern ist die Empfindlichkeit und Genauigkeit des Kraftsensors. Die Genauigkeit eines Kraftsensors kann als die kleinste Kraft definiert werden, die auf den Sensorkörper ausgeübt werden kann, um eine lineare und wiederholbare Veränderung des Spannungsausgangs zu bewirken. Je höher die Genauigkeit der Wägezelle ist, desto besser, da sie sehr empfindliche Kraftschwankungen konsistent erfassen kann. In Anwendungen wie der hochpräzisen Fabrikautomation, der chirurgischen Robotik und der Luft- und Raumfahrt ist die Linearität der Wägezellen von größter Bedeutung, um das SPS- oder DAQ- Steuerungssystem mit den genauen Messwerten zu versorgen. Einige unserer Universal-Pancake-Wägezellen weisen eine Nichtlinearität von ±0,1 % (der Nennleistung) und eine Nichtwiederholbarkeit von ±0,05 % RO auf.

Was sind die Vorteile von Kraftsensoren mit Dehnungsmessstreifen?

Dehnungsmessstreifen-Kraftsensoren aus Metallfolie sind die am weitesten verbreitete Technologie, da sie im Vergleich zu anderen Messtechnologien eine hohe Genauigkeit, langfristige Zuverlässigkeit, eine Vielzahl von Formen und Sensorgeometrien sowie ein gutes Preis- Leistungs-Verhältnis bieten. Außerdem werden Dehnungsmessstreifen- Sensoren weniger durch Temperaturschwankungen beeinträchtigt.

- Höchste Genauigkeit, die vielen Standards von der chirurgischen Robotik bis zur Luft- und Raumfahrt entsprechen kann;

- Robuste Konstruktion aus hochfestem Edelstahl oder Aluminium;

- Beibehaltung einer hohen Leistung bei möglichst langer Lebensdauer, selbst unter härtesten Bedingungen. Einige Wägezellen-Designs können bis zu Milliarden von Zyklen (Lebensdauer) durchlaufen.

- Eine Fülle von Geometrien und kundenspezifischen Formen sowie Befestigungsmöglichkeiten für JEDEN Maßstab an JEDEM Ort.

- Eine große Auswahl mit Messbereichen von 10 Gramm bis 100.000 Pfund.

Welche Arten von Kraftsensoren mit Dehnungsmessstreifen gibt es?

Obwohl es mehrere Technologien zur Kraftmessung gibt, konzentrieren wir uns auf die gängigste Art von Wägezellen: Metallfolien- Dehnungsmessstreifen. Innerhalb der Arten von Wägezellen (i.e. Wägezellentypen) ist eine Vielzahl von Körperformen und Geometrien von Wägezellen erhältlich, die jeweils für unterschiedliche Anwendungen geeignet sind. Lernen Sie sie kennen, wenn Sie eine Wägezelle kaufen möchten:

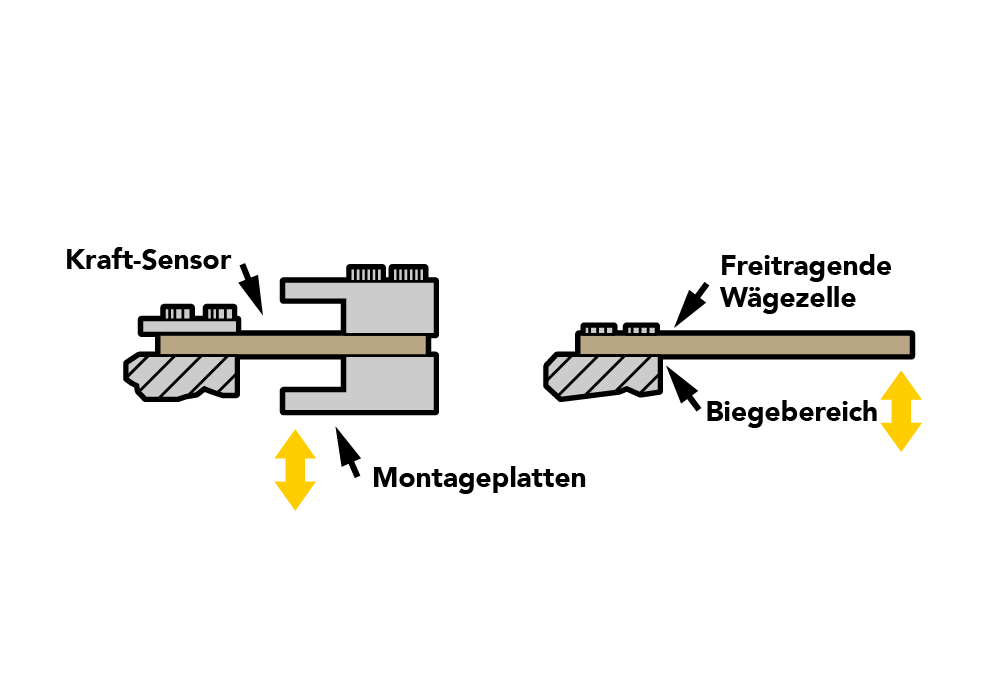

- In-Line-Wägezelle - Zumeist als In-Line-Kraftaufnehmer bezeichneter Kraftsensor mit Außengewinde. Diese Art von Kraftaufnehmern kann sowohl für Zug- als auch für Druckbelastungen verwendet werden. In-Line-Sensoren bieten hohe Genauigkeit und hohe Steifigkeit bei minimalem Montageabstand. Sie eignen sich hervorragend für Press- und Daueranwendungen. NanoSensoren, wie der QLA414, können in der Roboterchirurgie für haptische Anwendungen eingesetzt werden.

- Säulen-Wägezelle - FUTEK bietet eine breite Palette von Kanister- Wägezellen (auch bekannt als Säulen-Wägezelle), die für Druckanwendungen mit großem Messbereich entwickelt wurden, wie z. B. der CNC-Maschinenschraubstockspannungstest. Diese Modelle bieten eine robuste Konstruktion mit einem Messbereich von 2.000 bis 30.000 lbs. FUTEK verfügt auch über eine Miniatur-Wägezellen-Kanisterserie für Anwendungen, bei denen die Größe ein kritischer Faktor ist.

- Lastknopf - Diese Kraftaufnehmer haben eine einzige flache, erhabene Oberfläche (auch als Knopf bezeichnet), auf die die Druckkraft ausgeübt wird. Das Beeindruckende an Lastknöpfen ist ihre geringe Bauhöhe. So klein sie auch sind, sie sind für ihre Robustheit bekannt und werden bei Ermüdungsanwendungen eingesetzt. Beispiele für Anwendungen, bei denen Lastknöpfe zum Einsatz kommen, sind die Messung der Belastung von Wälzlagern und die Taktile Sensoren Roboter.

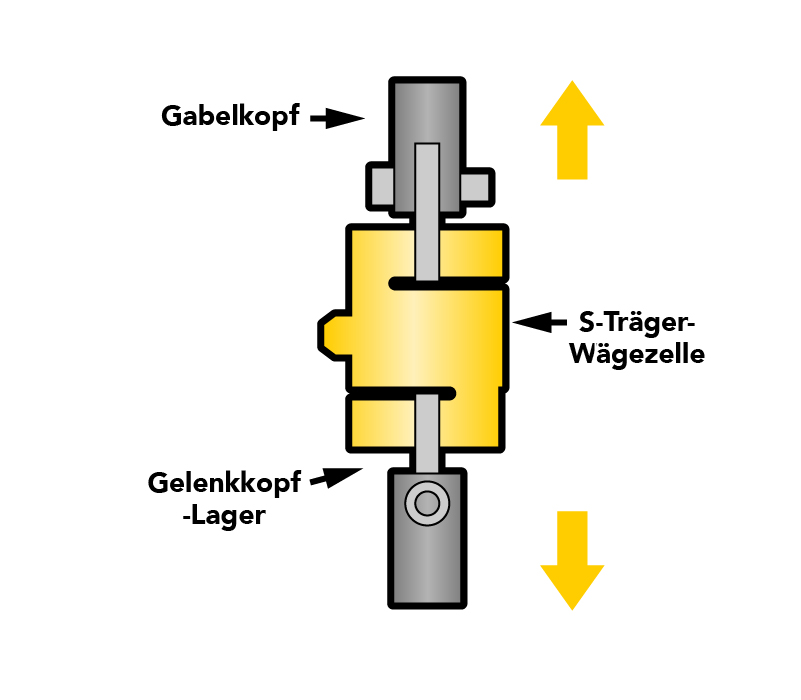

- S-Beam- Wägezelle - Mit anderen Bezeichnungen wie Z-Beam oder S-Type Kraftaufnehmer ist der S-Beam-Kraftsensor ein Zug- und Druckkraftaufnehmer mit Innengewinde für die Montage. Mit seiner hohen Genauigkeit, der dünnen Balkenkraftmesszelle und dem kompakten Profil ist dieser Kraftsensortyp eine geeignete Option für die Inline-Verarbeitung und automatisierte Kontroll-Feedback- Anwendungen wie z.B. Kabelspannungsaufnehmer. S-Beam-Wägezellen können auch als berührungslose Durchflusssensoren in Anwendungen zur Durchflussmessung von Flüssigkeiten sowie zur Prüfung des Reibungskoeffizienten verwendet werden.

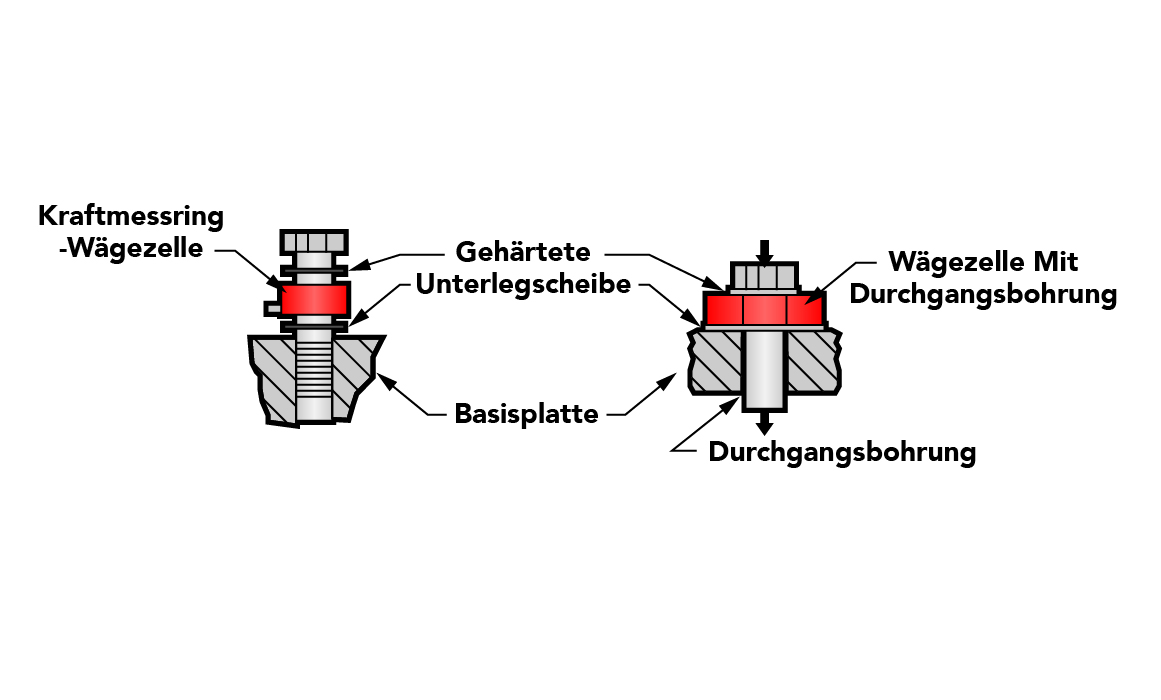

- Durchgangsbohrungs-Wägezelle - Auch bekannt als Donut- Kraftaufnehmer, Unterlegscheiben-Kraftaufnehmer oder Kraftaufnehmer mit Durchgangbohrung, haben einen glatten, gewindelosen Innendurchmesser, der zur Messung von Druckbelastungen verwendet wird, bei denen ein Stab durch die Mitte geführt werden muss. Einer der Haupteinsatzbereiche dieses Sensortyps ist die Messung der Schraubenbelastung.

- Pancake-Wägezellen - Pancake-, Kanister- oder Schersteg-Wägezelle haben ein zentrales Gewindeloch zur Messung von Zug- oder Druckkräften. Diese Kraftaufnehmer werden in Anwendungen eingesetzt, die eine hohe Ausdauer, eine hohe Ermüdungslebensdauer oder Inline-Messungen mit hohen Messbereichen erfordern, z. B. Wägezellen für Behälterwägesysteme, Schäkelbolzen-Wägezellen oder Presssitzkraftanwendungen. Sie sind auch sehr widerstandsfähig gegen außermittige Belastungen,

- Stangenkopf-Wägezelle - Dieser Kraftaufnehmertyp verfügt über ein Außengewinde und ein Innengewinde zur Montage. Die Kombination aus Außen- und Innengewinde eignet sich gut für Anwendungen, bei denen ein Kraftsensor an eine bestehende Vorrichtung angepasst werden muss.

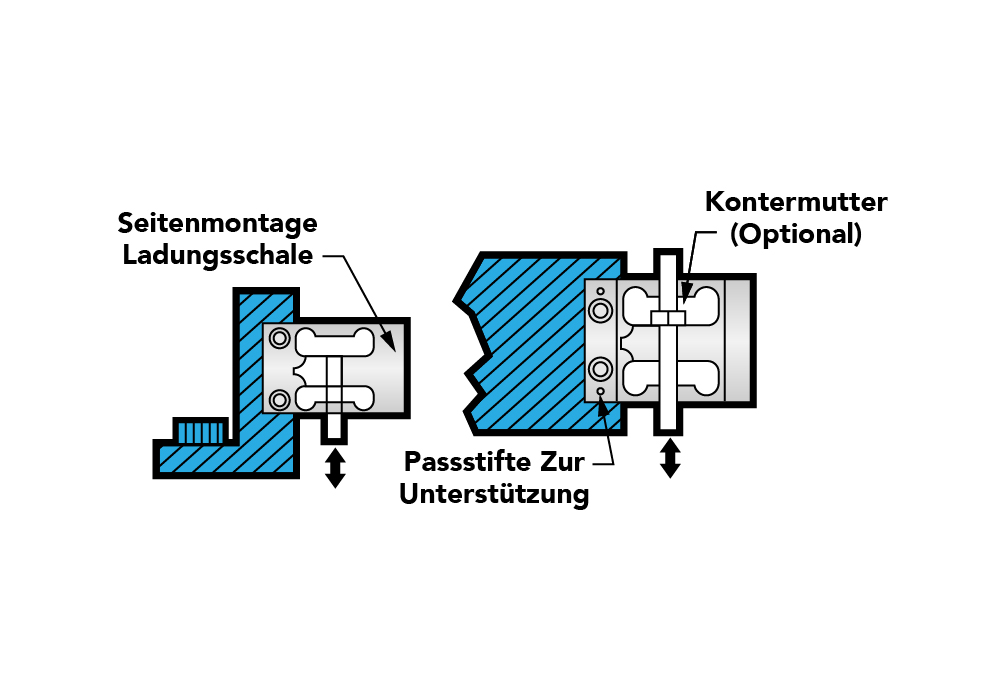

- Einzelpunkt-Wägezelle - Seitlich montierte Wägezelle mit einem Einzelpunktdesign, die speziell für OEM-Anwendungen entwickelt wurde, die hohe Präzision oder hohe Produktionsmengen erfordern. Diese auf Dehnungsmessstreifen basierenden Kraftsensoren, die auch als Scherstab-Wägezellen bekannt sind, messen Zug und Druck und sind auch als kompakte Parallelogramm-Sensoren oder Einzelpunkt-Wägezellen bekannt. Seitlich montierte Wägezellen wie das Modell LSM300 sind eine empfohlene OEM-Lösung zur Gewichtsmessung für automatische Flaschenabfüllmaschinen.

Wie wählt man einen Kraftsensor für seine Anwendung aus?

Wir wissen, dass die Auswahl des richtigen Lastaufnehmers eine schwierige Aufgabe ist, da es keinen wirklichen Industriestandard für die Auswahl gibt. Es gibt auch einige Herausforderungen, auf die Sie stoßen können, z. B. die Suche nach einem kompatiblen Wägezelle Verstärker oder Signalaufbereiter oder die Anforderung eines kundenspezifischen Produkts, das die Lieferzeit verlängert.

Um Sie bei der Auswahl Ihres Kraftsensors zu unterstützen, hat FUTEK einen einfach zu befolgenden 5-Schritte-Leitfaden entwickelt. Hier ist ein kleiner Einblick, der Ihnen hilft, Ihre Auswahl einzugrenzen. Weitere Informationen finden Sie in unserem vollständigen Leitfaden "Wichtige Überlegungen zur Auswahl eines Kraftmesssensors".

- Schritt 1: Verstehen Sie Ihre Anwendung und was Sie messen wollen.. Kraftsensoren unterscheiden sich von Drucksensoren oder Drehmomentsensoren for drehmoment messen und sind für die Messung von Zug- und Druckbelastungen ausgelegt.

- Schritt 2: Definieren Sie die Montageeigenschaften des Sensors und seine Montage. Handelt es sich um eine statische oder eine dynamische Belastung? Definieren Sie die Montageart. Wie werden Sie den Kraftsensor montieren?

- Schritt 3: Bestimmen Sie Ihre minimalen und maximalen Messbereich. Achten Sie darauf, die Tragfähigkeit über der maximalen Betriebslast zu wählen und bestimmen Sie alle Fremdlasten (seitliche oder außermittige Lasten) und Momente, bevor Sie die Tragfähigkeit auswählen.

- Schritt 4: Definieren Sie Ihre Anforderungen an Größe und Geometrie (Breite, Gewicht, Höhe, Länge usw.) und an die mechanische Leistung (Leistung, Nichtlinearität, Hysterese, Kriechverhalten, Brückenwiderstand, Auflösung, Frequenzgang usw.). Weitere zu berücksichtigende Merkmale sind Tauchfähigkeit (wasserdicht), Tieftemperatur, hohe Temperaturen, mehrere oder redundante Brücken und TEDS IEEE1451.4.

- Schritt 5: Bestimmen Sie die Art des Ausgangs, den Ihre Anwendung benötigt. Kraftaufnehmerschaltungen geben Spannung in mV/V aus. Wenn Ihre SPS oder DAQ also einen analogen Ausgang, einen digitalen Wägezellenausgang oder serielle Kommunikation benötigt, benötigen Sie sicherlich einen Wägezellen Verstärker oder einen Signalkonditionierer. Stellen Sie sicher, dass Sie den richtigen Verstärker auswählen und das gesamte Messsystem (Kraftaufnehmer + Signalaufbereiter) kalibrieren (Wägezelle Kalibrierung). Diese schlüsselfertige Lösung führt zu mehr Kompatibilität und Genauigkeit des gesamten Kraftmesssystems.

Weitere Einzelheiten zu unserem 5-Schritte-Leitfaden finden Sie in unserem Leitfaden “Wie man einen Kraftmesssensor auswählt”.

Warum ist es wichtig, Kraftsensoren zu kalibrieren?

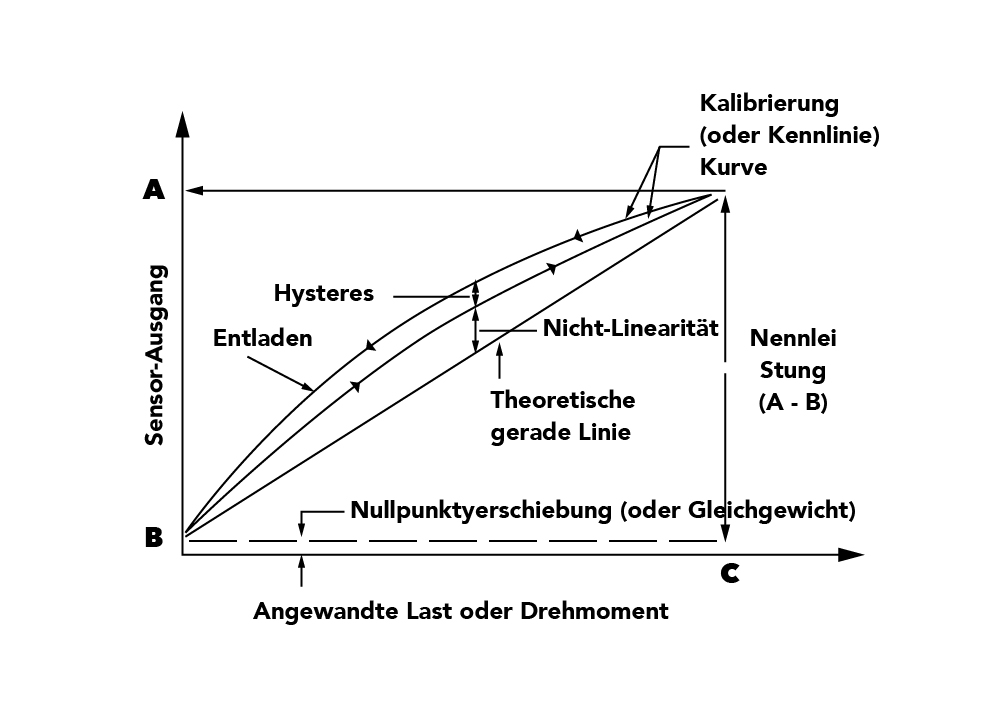

Die Kalibrierung eines Kraftsensors ist eine Einstellung oder eine Reihe von Korrekturen, die an einem Sensor oder Instrument (Verstärker) vorgenommen werden, um sicherzustellen, dass der Sensor so genau oder fehlerfrei wie möglich arbeitet.

Jeder Kraftaufnehmer ist anfällig für Messabweichungen. Bei diesen strukturellen Unsicherheiten handelt es sich um die einfache algebraische Differenz zwischen dem vom Sensorausgang angezeigten Wert und dem tatsächlichen Wert der Messgröße oder bekannten Bezugskräften.

Abweichungen können durch viele Faktoren verursacht werden:

Nullpunktverschiebung (oder Kraftsensor-Nullpunktabgleich): Ein Offset bedeutet, dass der Sensorausgang bei Kraft Null (echter Nullpunkt) höher oder niedriger ist als der ideale Ausgang. Darüber hinaus bezieht sich die Nullpunktstabilität auf das Ausmaß, in dem der Aufnehmer seinen Nullpunktabgleich beibehält, wenn alle Umgebungsbedingungen und andere Variablen konstant bleiben.

Linearität (oder Nichtlinearität): Nur wenige Sensoren haben eine vollständig lineare Kennlinie, d. h. die Ausgangsempfindlichkeit (Steilheit) ändert sich über den gesamten Messbereich mit unterschiedlicher Geschwindigkeit. Einige sind über den gewünschten Bereich hinreichend linear und weichen nicht von der (theoretischen) Geraden ab, aber einige Sensoren erfordern komplexere Berechnungen, um den Ausgang zu linearisieren. Die Nichtlinearität eines Kraftsensors ist also die maximale Abweichung der tatsächlichen Kalibrierkurve von einer idealen Geraden zwischen dem drucklosen und dem Nenndruckausgang, ausgedrückt in Prozent des Nennausgangs.

Hysterese: Die maximale Differenz zwischen den Ausgangsmesswerten des Aufnehmers für dieselbe aufgebrachte Kraft; ein Messwert ergibt sich, wenn die Kraft von Null aus erhöht wird, der andere, wenn die Kraft von der Nennleistung aus verringert wird. Sie wird normalerweise bei halber Nennleistung gemessen und als Prozentsatz der Nennleistung ausgedrückt. Die Messungen sollten so schnell wie möglich durchgeführt werden, um das Kriechverhalten zu minimieren.

Wiederholbarkeit (oder Nicht-Wiederholbarkeit): Die maximale Differenz zwischen den Ausgangsmesswerten des Aufnehmers bei wiederholten Eingaben unter identischen Kraft- und Umgebungsbedingungen. Sie gibt die Fähigkeit des Kraftaufnehmers an, bei wiederholter Aufbringung der gleichen Kraft eine gleichbleibende Leistung zu erbringen.

Thermischer Offset und thermische Sensitivitätsabweichung Die Änderung des Ausgangs- bzw. Nullpunktabgleichs aufgrund einer Änderung der Messwertaufnehmertemperatur.

Jeder Kraftsensor verfügt über eine “Kennlinie” oder eine “Kalibrierkurve”, die die Reaktion des Sensors auf einen Eingang definiert. Bei einer regelmäßigen Kalibrierung mit der Kraftaufnehmer-Kalibrierungsmaschine überprüfen wir die Nullpunktverschiebung und die Linearität des Sensors, indem wir den Sensorausgang unter Referenzkräften vergleichen und die Reaktion des Sensors an einen idealen linearen Ausgang anpassen. Die Kalibrierungsausrüstung für Kraftsensoren prüft auch Hysterese, Wiederholbarkeit und Temperaturverschiebung, wenn Kunden dies für einige kritische Kraftmessanwendungen verlangen.

Weitere Informationen zur Kalibrierung finden Sie auf unserer FAQ-Seite zur Sensorkalibrierung.

Wenn Sie weitere Fragen zu Kalibrierungsbegriffen und -definitionen haben, lesen Sie bitte unser Glossar zu Sensorkalibrierungsbegriffen.

Möchten Sie wissen, welche Kalibrierungsdienste wir für Ihren Sensor und/oder Ihr System anbieten?

Kontaktieren Sie uns, um mehr zu erfahren!

Wie oft sollte ein Kraftmesssensor neu kalibriert werden?

Da Dehnungsmessstreifen-Kraftsensoren ständigem Gebrauch, Alterung, Ausgangsdrift, Überlastung und unsachgemäßer Handhabung ausgesetzt sind, empfiehlt FUTEK dringend ein jährliches Rekalibrierungsintervall. Häufige Rekalibrierung hilft zu bestätigen, ob der Sensor seine Genauigkeit im Laufe der Zeit beibehalten hat, und liefert ein Kalibrierungszertifikat für die Wägezelle, um zu zeigen, dass der Sensor immer noch den Spezifikationen entspricht.

Wenn der Sensor jedoch in kritischen Anwendungen und rauen Umgebungen eingesetzt wird, müssen die Kraftsensoren möglicherweise noch häufiger kalibriert werden. Bitte wenden Sie sich an unseren technischen Kundendienst, der Ihnen helfen wird, das wirtschaftlichste Kalibrierungsintervall für Ihren Kraftaufnehmer zu ermitteln.